Инновационный роторный двигатель

Анимацию сборки конструкции и принципа работы инновационного двигателя предлагается посмотреть нажав на кнопку с символом монитора ниже.

Целью изобретения и техническим результатом принятого технического решения является повышение КПД роторного двигателя путем увеличения эффективности преобразования энергии расширяющихся газов во вращательное движение выходного вала двигателя с помощью применения комбинированного дифференциально-кулачкового механизма.

Запатентованный механизм для преобразования движения (Pat. RU 2673318) (далее – синхронизатор) позволяет обеспечить плавность преобразования потоков мощности и высокий КПД двигателя (Pat. RU 2754184).

Плавность преобразования достигается за счет геометрии кулачкового механизма и свойств симметричного дифференциального редуктора. Повышенный КПД обеспечивается возможностью цикличной полной блокировки одного из потоков мощности при одновременном чистом преобразовании второго потока мощности. При этом преобразование энергии расширяющихся газов во вращательное движение выходного вала происходит с наименьшими паразитными потерями вследствие достигаемой расчетным методом максимальной оптимизации момента возникновения и длительности сохранения максимума переменного передаточного отношения механизма преобразования по отношению к моменту возникновения в камере сгорания максимального давления расширяющихся газов. При применении нового синхронизатора минимизируются периоды (в течение цикла) работы двигателя с воздействием на незафиксированную лопасть паразитных сил от расширяющихся газов, уменьшающих КПД и дополнительно нагружающих механизм преобразования. Также при этом создаются лучшие условия для эффективной рекуперации сил инерции останавливаемых и разгоняемых роторов.

На повышение КПД в целом также влияет расположение роторов на внешнем радиусе механизма, что создает максимально благоприятные условия для извлечения высокого крутящего момента.

Надежность повышается посредством гармоничного преобразования вращения через два контура передачи потоков мощности.

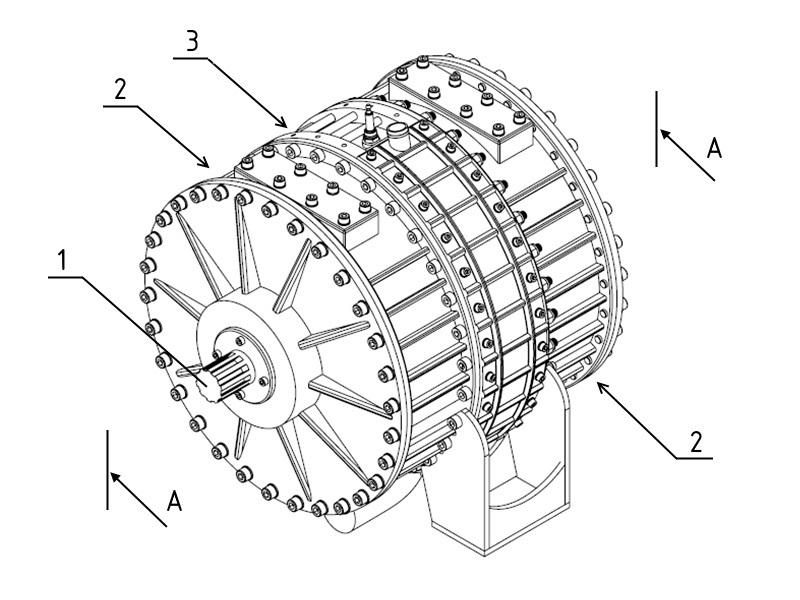

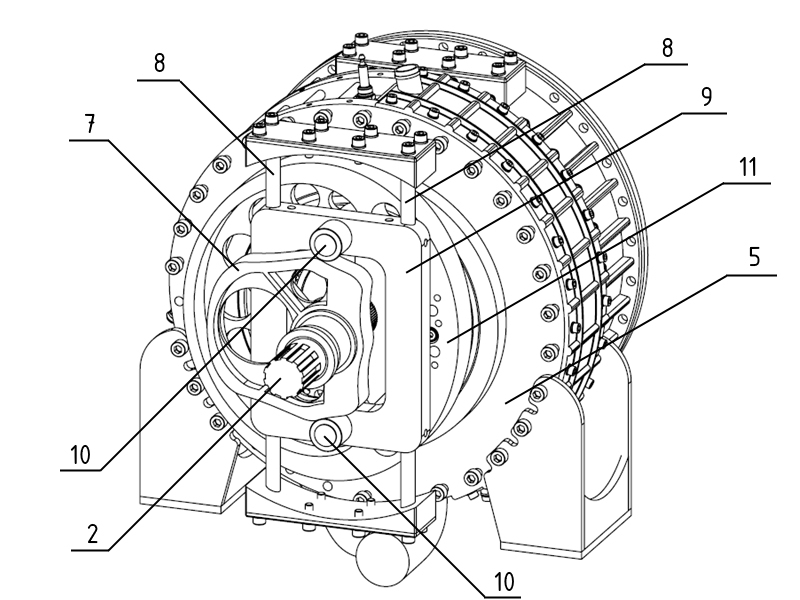

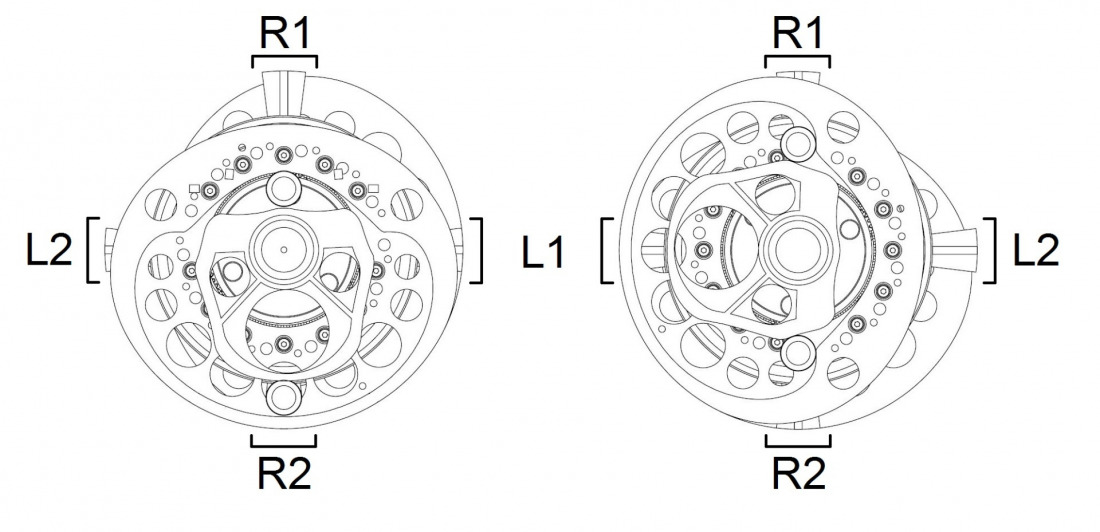

Конструкция двигателя

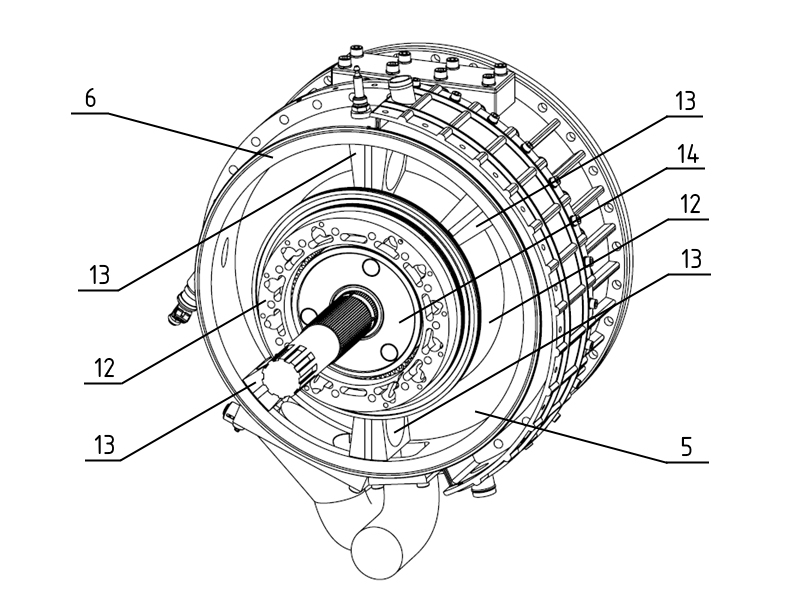

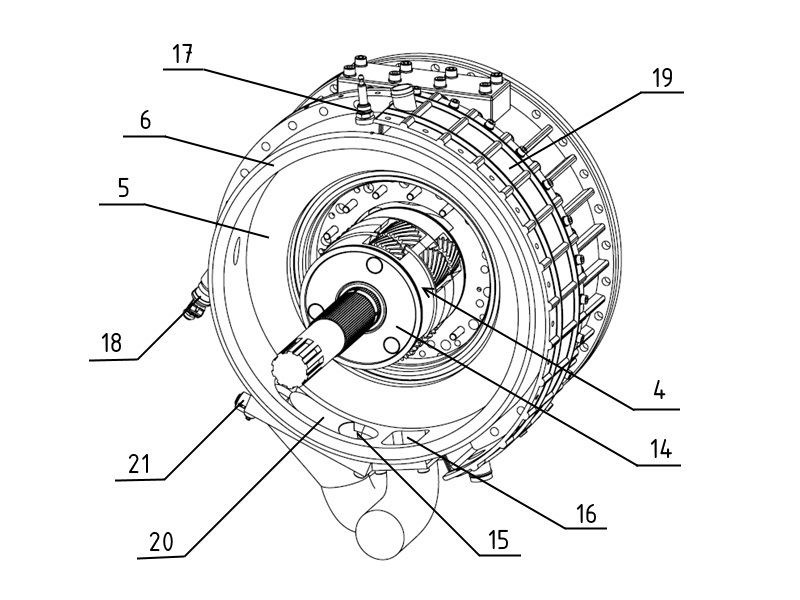

Двигатель содержит общий вал 1, два блока кулачковых передач 2 и тороидальный блок 3

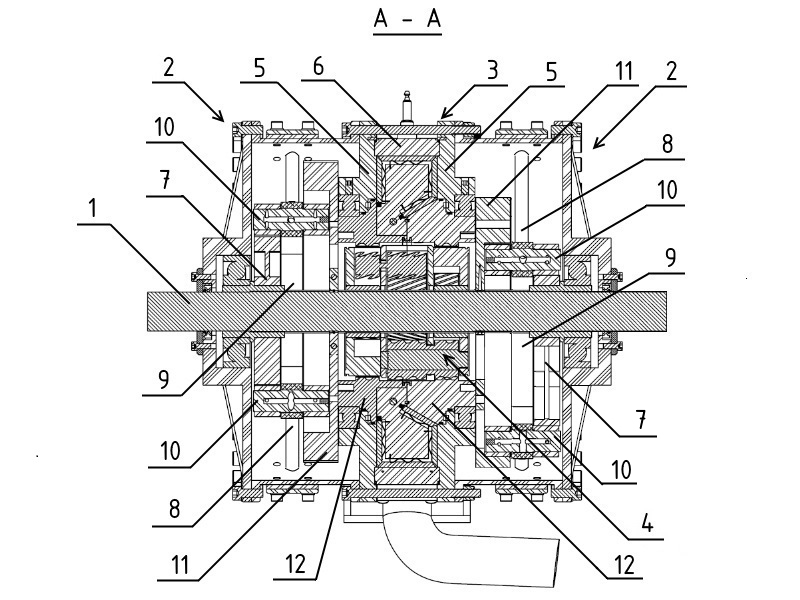

Установленный соосно внутри тороидального блока 3 на общем валу 1 симметричный дифференциальный редуктор 4 является, вместе с двумя блоками кулачковых передач 2, составной частью механизма преобразования движения колебательного движения роторов в равномерное вращение общего вала.

Тороидальный блок включает в себя две стенки тороида с плоскими рабочими поверхностями 5 и одну стенку тороида с цилиндрической рабочей поверхностью 6.

Внутри корпуса каждого из блоков кулачковых передач на общем валу 2 жестко закреплено по одному кулачку с наружной рабочей поверхностью 7.

В корпусе закреплены направляющие 8, по которым свободно перемещаются ползуны 9 с пальцами 10, на которых установлены ролики.

Два кулачка с внутренней рабочей поверхностью 11, установлены каждый на своем роторе 12, на каждом из которых установлено по две лопасти 13, разнесенных на 180 градусов.

Роторы 12 выполнены заодно с эпициклическими шестернями симметричного дифференциального редуктора 4, который своим водилом 14 концентрично и жестко установлен на общем валу .

В приливе стенки тороида с цилиндрической рабочей поверхностью 6 на противоположной стороне тороида от впускного 15 и выпускного 16 окон в требуемой позиции, рассчитываемой для обеспечения необходимого момента впрыска/зажигания (в зависимости от исполнения двигателя по типу используемого топлива), устанавливается форсунка/свеча зажигания 17. При исполнении двигателя с системой принудительного поджига топлива, дополнительно в приливе стенки тороида между впускным окном и свечой зажигания может устанавливаться форсунка впрыска топлива 18.

При исполнении двигателя с применением системы жидкостного охлаждения, он может оснащаться рубашкой охлаждения стенки тороида 19.

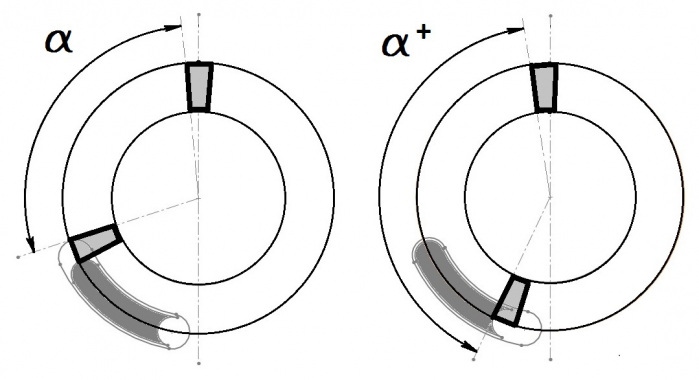

Для регулирования степени наполнения рабочей камеры тороида воздухом (топливовоздушной смесью) и, соответственно, степени сжатия, впускное окно двигателя может оснащаться сдвижной заслонкой 20 с приводным механизмом 21. Площадь сечения впускного окна, его угловая протяженность в стенке тороида и, соответственно, размеры заслонки рассчитываются исходя из необходимых условий обеспечения работы двигателя с разной степенью регулирования форсировки. Приводной механизм заслонки рассчитывается исходя из необходимых условий обеспечения требуемой амплитуды и динамики изменения сечения впускного окна.

Схематично изменение угловой величины сегмента тороида, объем которого характеризует количество сжимаемого воздуха (топливовоздушной смеси), вследствие изменения формы сечения впускного окна путем сдвига заслонки в крайние положения, представлена на следующем рисунке. Каждое промежуточное положение заслонки используется для динамичной регулировки степени форсировки двигателя.

Эффективная форма тороида

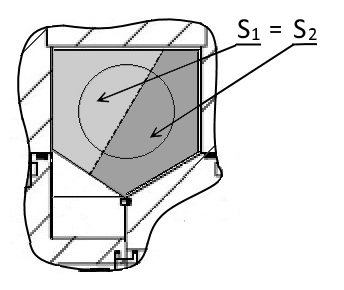

Форма тороида, выполненная не с круглым, а пятиугольным сечением, позволит заметно удешевить его производство из двух плоских и одного цилиндрического элементов. Проще будет изготовить и лопасти.

Кроме того, такая пятиугольная, а, допустим, не четырехугольная форма лопасти, позволяет обеспечить более равномерное восприятие лопастью давления рабочих газов с уменьшением возможности появления критических деформаций, так как при этом можно добиться условия, когда срединный перпендикуляр от защемленного основания лопасти будет делить на равные части площадь, на которую воздействует давление рабочих газов.

Что касается уплотнения газовых стыков, то применение привычных поршневых колец в условиях отсутствия их смазки не приемлемо (о бесконтактных уплотнениях см. стр. "Исследования").

Эффективный преобразователь

Повышение эффективности преобразования энергии давления газов в крутящий момент достигается путем оптимизации времени возникновения и увеличения длительности действия максимальной величины коэффициента преобразования энергии в течение рабочего цикла двигателя при обеспечении плавности и надежности работы механизма.

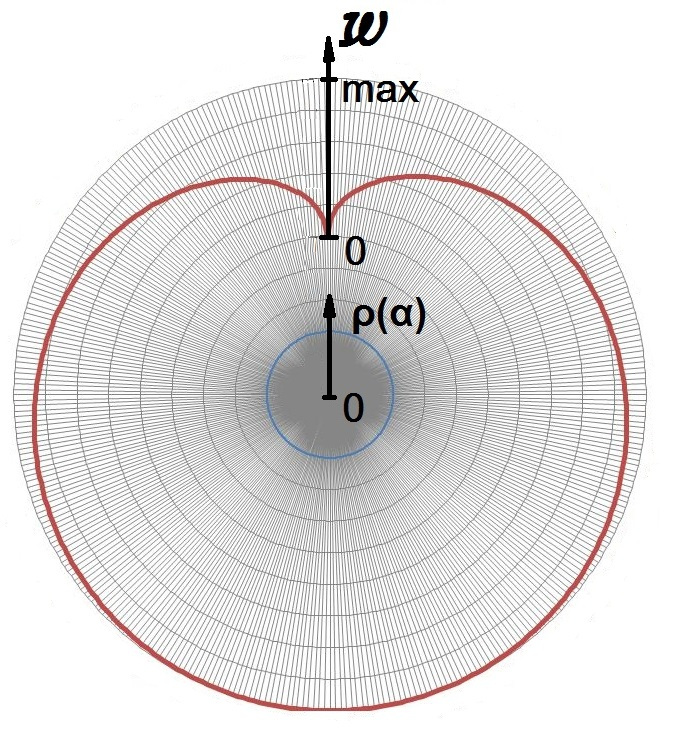

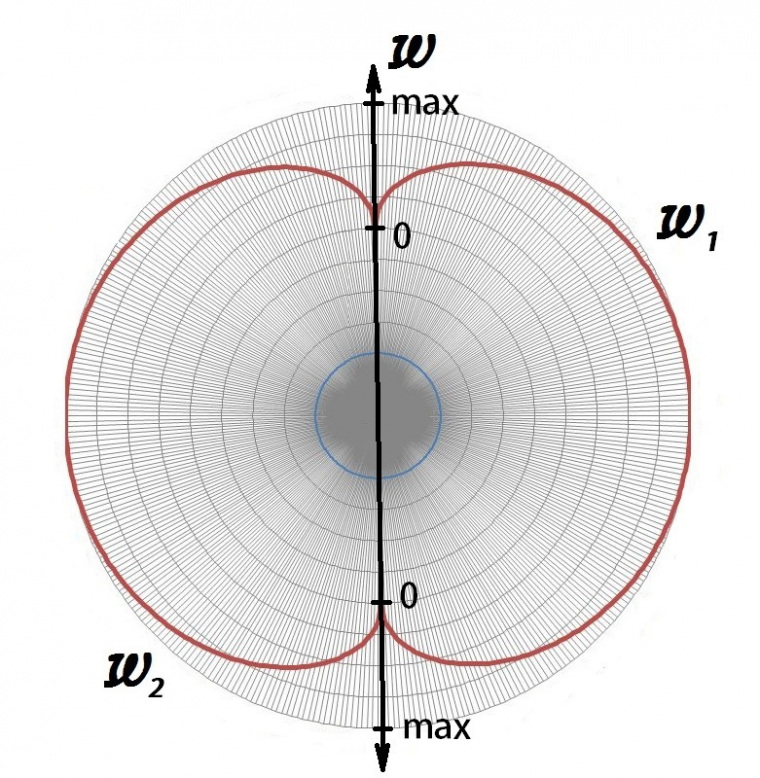

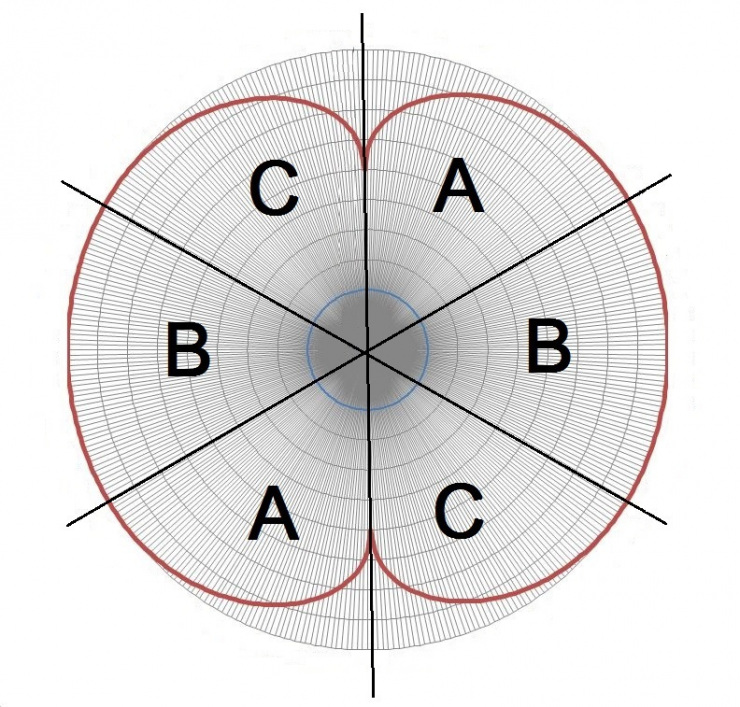

Обеспечение плавности работы механизма основывается на использовании в основе создания кулачковых передач зависимости, представленной в виде простейшей базовой замкнутой кривой, описываемой зависимостью полярного радиуса от полярного угла с условием обеспечения наиболее плавного изменения полярного радиуса. Простейшая базовая замкнутая кривая также может служить для отражения зависимости изменения угловой скорости W ротора от угла его поворота относительно исходного положения.

Синхронизатор рассчитывается с условием обеспечения возможности за один оборот общего вала осуществления двукратной попеременной блокировки каждого из двух роторов, с обеспечением стабильного положения останавливаемых при этом элементов относительно корпуса механизма, при одновременном продолжении вращения второго ротора. За один полный оборот общего вала происходит по одному полному обороту каждого из роторов.

Выполнение указанного алгоритма обеспечивается формой эквидистант, определяющих профили кулачков. Для получения таких эквидистант простейшую базовую кривую необходимо мультиплицировать.

Без внесения важных дополнений, в мультиплицированную таким образом базовую кривую, остановленный ротор не будет задерживаться в положении, при котором его угловая скорость W равна нулю, а сразу после остановки начнёт новый разгон.

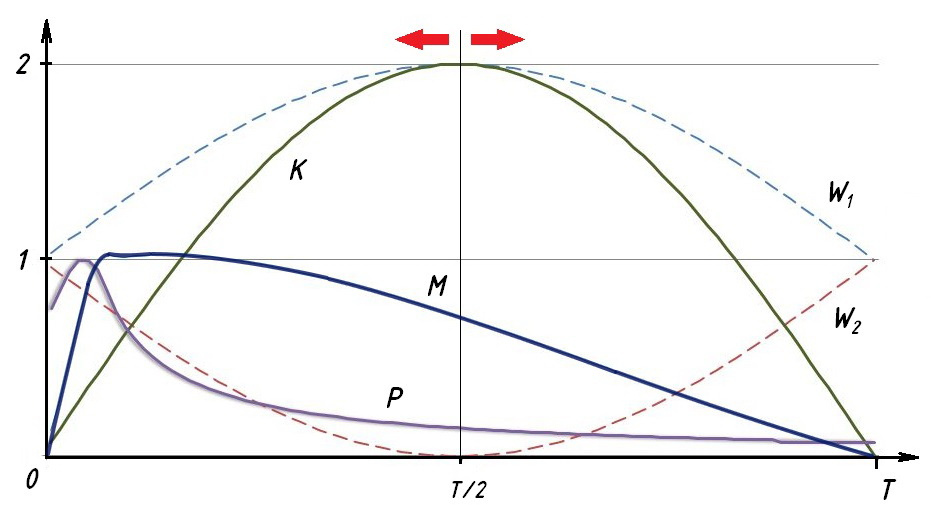

К тому же, максимум коэффициента преобразования энергии К будет достигаться в середине времени течения цикла преобразования Т, соответствующего времени течения такта расширения газов в камере сгорания, когда скорость вращения одного из роторов W1 максимальна, а скорость второго W2 – минимальна.

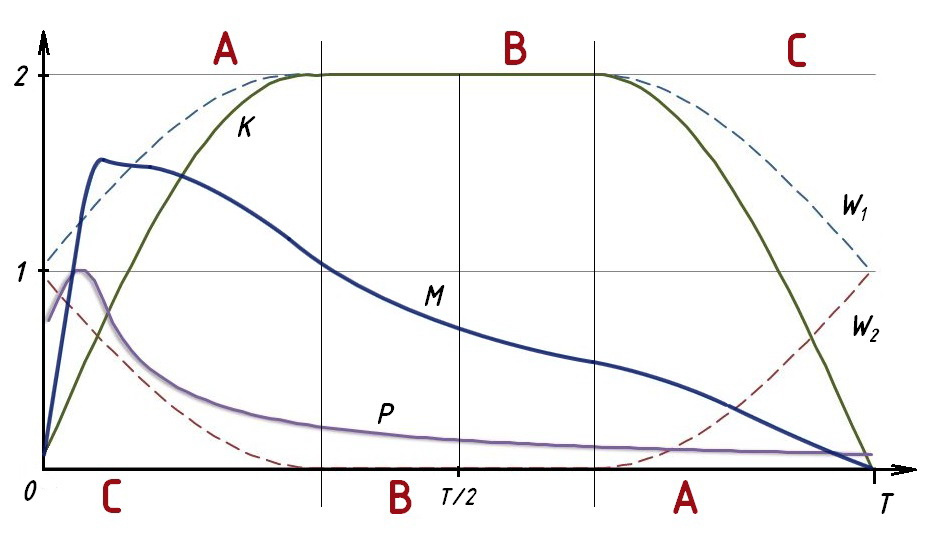

Эффективность преобразования энергии будет выше, если оптимизировать во времени течения цикла преобразования Т момент возникновения и продолжительность времени действия максимальной величины коэффициента преобразования энергии К (в вводимом сегменте В).

Для этого необходимо сместить период действия повышенных значений коэффициента преобразования энергии К ближе к периоду действия высоких показателей давления Р в камере сгорания сократив периоды разгона и замедления роторов и увеличив время их блокировки (сегменты А и С).

Для получения эквидистант, определяющих профиль кулачков обеспечивающих возможность попеременной остановки каждого из роторов на требуемый период времени, в состав базовой замкнутой кривой необходимо включать соответствующие отрезки с постоянным полярным радиусом, разбивающие базовую кривую в местах ее выхода на максимальный полярный радиус .

Длина отрезков кривой с постоянным максимальным полярным радиусом в секторах В характеризует длительность действия максимальной величины коэффициента преобразования энергии в течение рабочего цикла и может корректироваться для оптимизации интенсивности разгона-замедления роторов относительно характеристик изменения давления в камере сгорания двигателя с целью минимизации паразитных нагрузок на механизм .

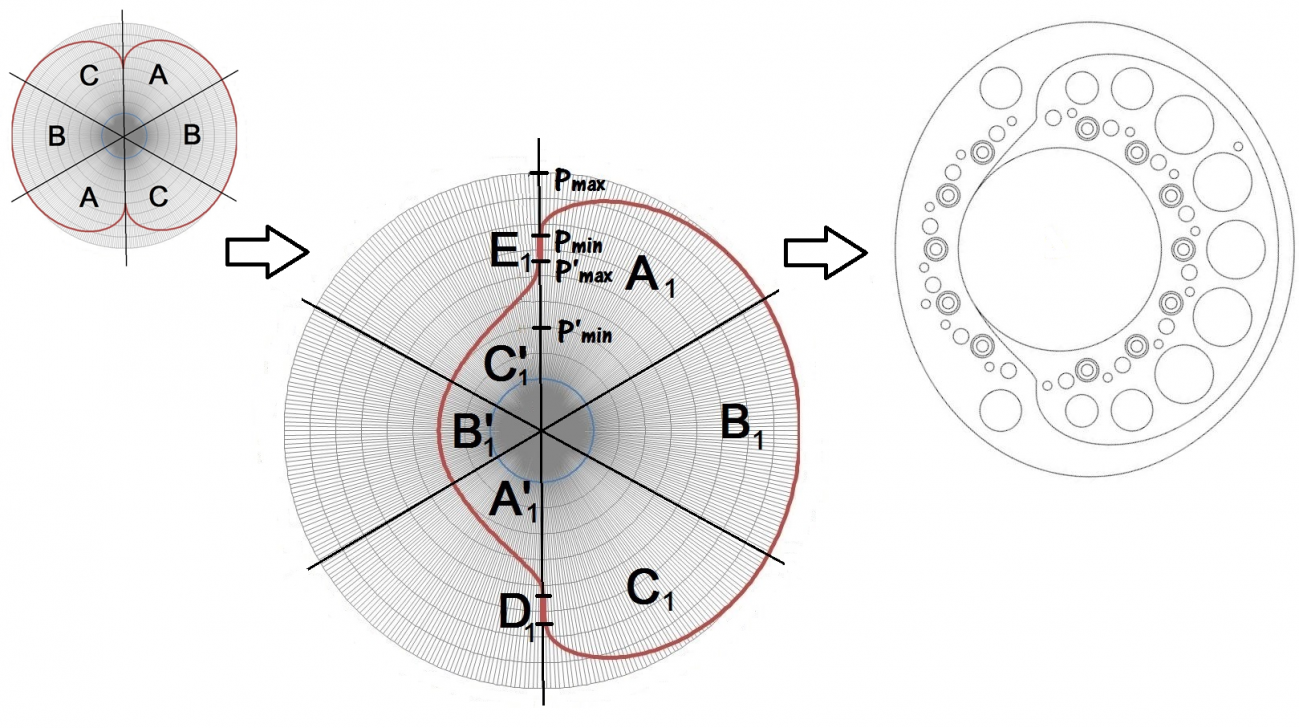

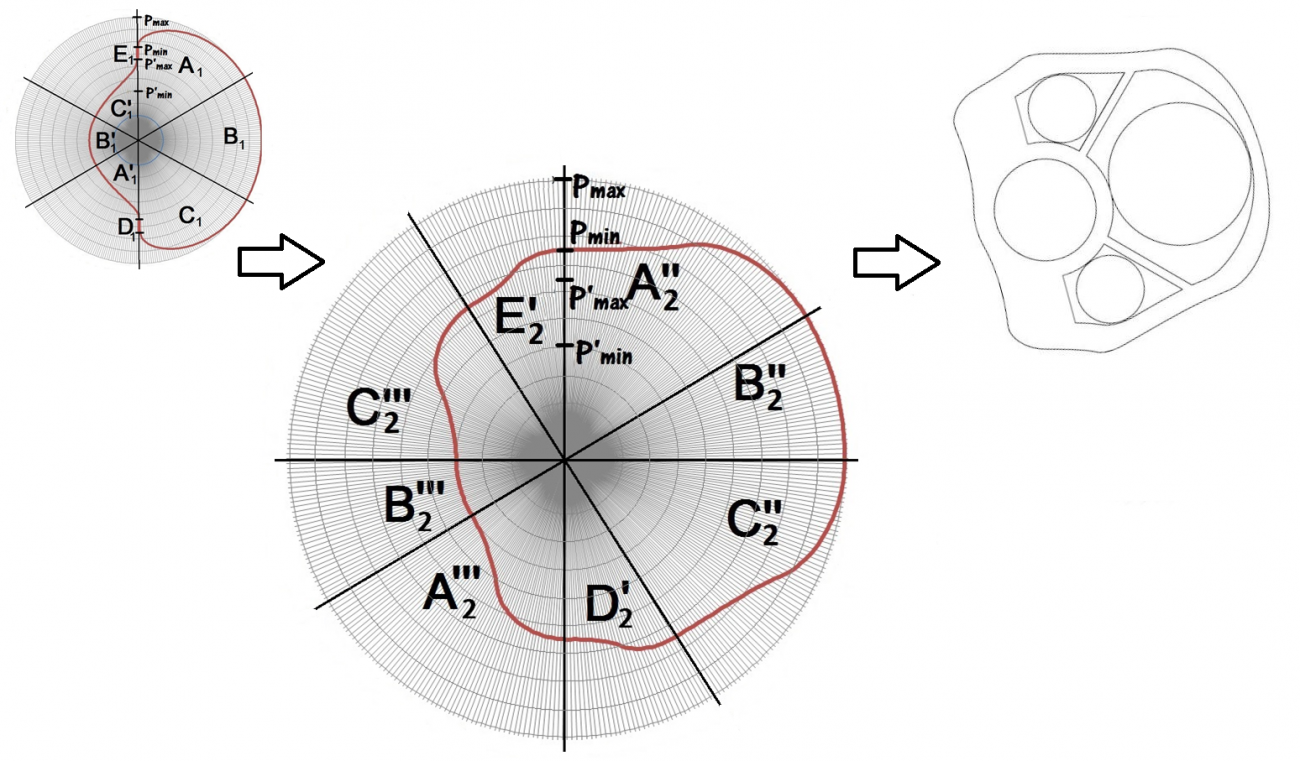

С использованием такого алгоритма получения базовой замкнутой кривой создаются и ее производные, необходимые для конструирования профилей кулачков, представляющих собой эквидистанты, отстоящие от соответствующих кривых на величину радиуса роликов.

Эквидистанта, определяющая профиль кулачков с внутренней рабочей поверхностью, образуется производной первого порядка от базовой замкнутой кривой, а эквидистанта, определяющая профиль кулачков с наружной рабочей поверхностью, образуется производной второго порядка от базовой замкнутой кривой.

Для получения профиля кулачка с внутренней рабочей поверхностью, необходимо построить производную первого порядка от базовой замкнутой кривой

Для получения профиля кулачка с наружной рабочей поверхностью необходимо построить производную второго порядка

При сборке двигателя базовое положение кулачков перпендикулярно друг другу.

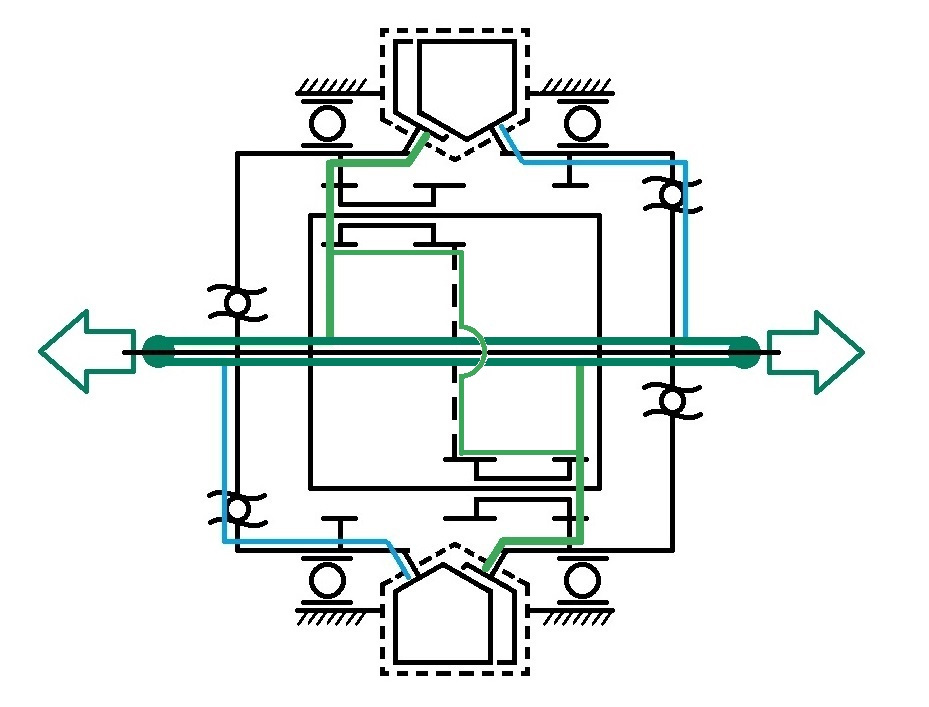

Общая кинематическая схема с направлением потоков снятия мощности выглядит следующим образом.

Принцип работы двигателя наглядно продемонстрирован в анимации, представленной вверху данной страницы (кнопка с монитором), а на следующей иллюстрации параметрически отображено сравнение эффективности нашего преобразователя с двумя другими представителями основных и наиболее часто встречающихся схем преобразования.

В верхнем ряду отображены 2 графика, относящиеся к рычажно-кулачковому принципу синхронизации. В принципе, сюда относятся все циклоидальные схемы (зубчатый механизм с эллиптическими шестернями, с планетарным механизмом, рычажный механизм с вращающимися рычагами, рычажно-кулачковый восьмизвенный механизм и рычажно-кулачковый четырехзвенный механизм и т.д.), при которых взаимоперемещения лопастей происходят с изменением их скоростей относительно угла поворота по синусоидальному закону.

В среднем ряду отображены 2 графика, относящиеся к планетарно-кривошипному принципу синхронизации. Такие синхронизаторы были применены в РЛД Ё-мобиля, двигателях Моргадо, Кауэрца, первенце Иванова (Вигриянова) и т.д. Особенность этих конструкций в том, что зависимости скоростей от времени течения цикла у них тоже синусоидальные, но в зависимостях скоростей от угла поворота вала появляются петли, выливающиеся в ударные нагрузки, возникающие в механизмах синхронизации.

В нижнем ряду – графики, применимые к нашей конструкции.

На графиках, располагающихся в левой части рисунка, красным цветом закрашены периоды избыточного времени взаимопередачи инерционных сил между останавливающимися и разгоняющимися лопастями.

Разработанный синхронизатор с дифференциально-кулачковым механизмом призван обеспечивать максимальное сокращение периодов работы двигателя с воздействием паразитных нагрузок. При этом, имеется возможность расчетным методом задать такие профили кулачков задающего механизма синхронизатора, что при узком диапазоне оборотов двигателя паразитные нагрузки будут минимальны.

Чем больше будет диапазон рабочих оборотов двигателя, тем больше начнут проявляться паразитные силы, но их все-таки будет несоизмеримо меньше, чем в других типах конструкций.

При создании двигателя, работающего на фиксированных оборотах, задающий механизм можно сделать номинальным.

Российские патенты

Патент USPTO

Публикация международной заявки (РСТ)