Преимущества

Преимущество схемы преобразования с останавливаемыми роторами в РЛД по отношению к другим схемам преобразования описано в статье "Обзор и анализ мировых разработок роторно-лопастных двигателей".

Преимущество конкретно дифференциально-кулачкового механизма преобразования, заложенного в основу роторно-лопастного двигателя, разрабатываемого в рамках проекта АЗАРТ, описано в статье "Синтезирование механизма преобразования неравномерного вращательного движения роторов в равномерное вращение выходного вала роторно-лопастного двигателя".

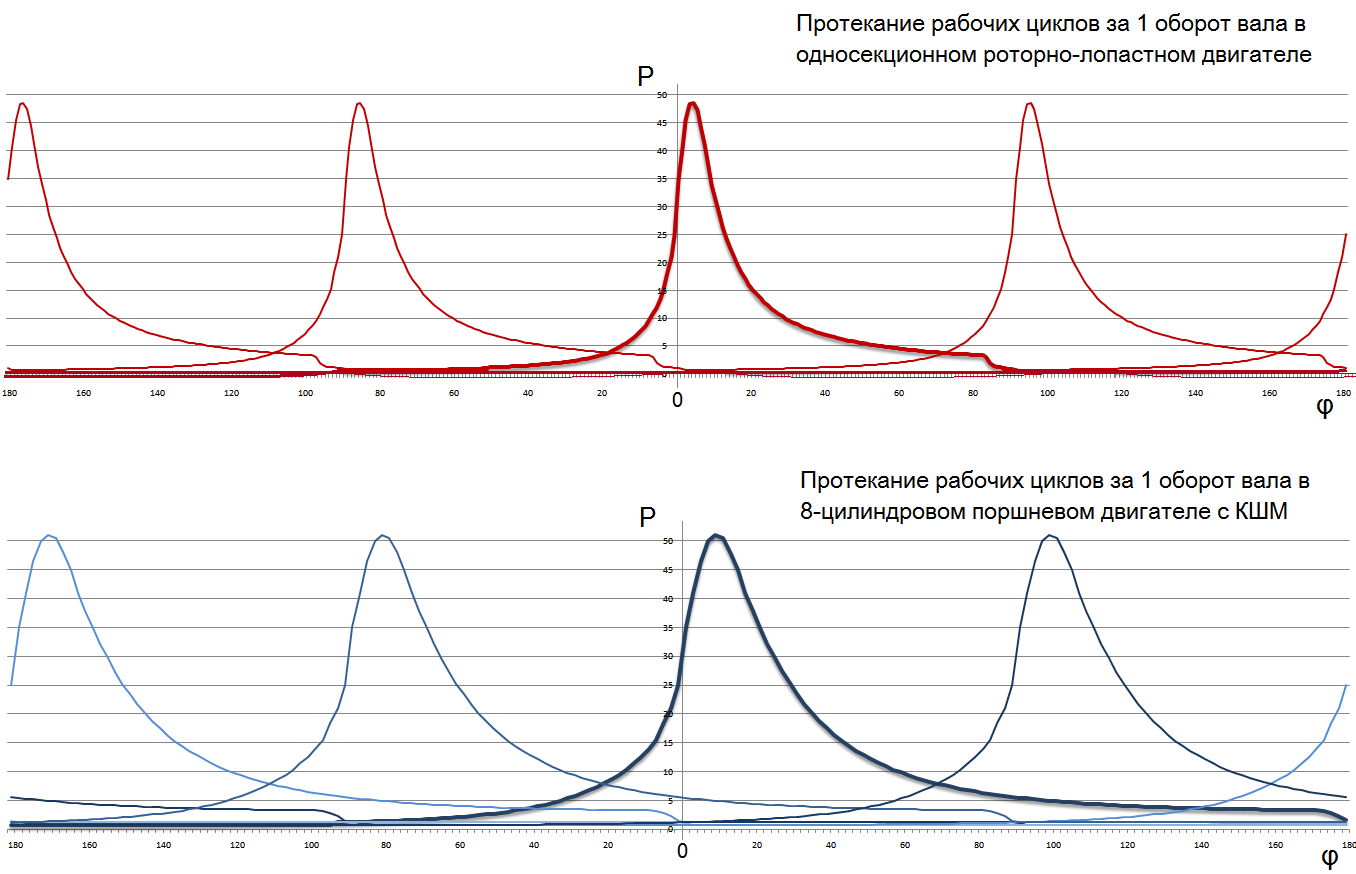

Принципиальным преимуществом роторно-лопастной схемы является компактность такого типа двигателя, так как в рабочих камерах одной секции РЛД за один оборот вала обеспечивается протекание 4-х полноценных четырехтактных циклов, что соответствует характеристике восьмицилиндрового традиционного поршневого двигателя. Соответственно, при сравнении материалоемкости, количества узлов и деталей, механических потерь, стоимости изделия и т.д., следует сравнивать односекционный РЛД с восьмицилиндровым двигателем традиционной конструкции.

Но главным преимуществом является то, что при оптимальном алгоритме синхронизации движения лопастей достигается невозможная для кривошипов эффективность преобразования энергии расширяющихся газов в крутящий момент на валу двигателя.

Исторически сложилось, что получение крутящего момента в поршневом двигателе (ПД) с использованием кинематики преобразования линейного движения поршня во вращение вала посредством кривошипа обрело признаки классической схемы. При оценке КПД двигателя эффективность такого преобразования просто «вынесена за скобки» и не рассматривается как ресурс его повышения.

Но привычно высокий показатель эффективности кинематической схемы на базе кривошипно-шатунного механизма (КШМ) традиционных ПД можно и нужно оспаривать!

В своей работе «Кривошипно-шатунный механизм без коленвала» А.К. Мущинский проводит исследование эффективности преобразования энергии в двигателе и акцентируется на низком коэффициенте передаточной функции КШМ на малых углах поворота вала, когда давление в цилиндре максимально.

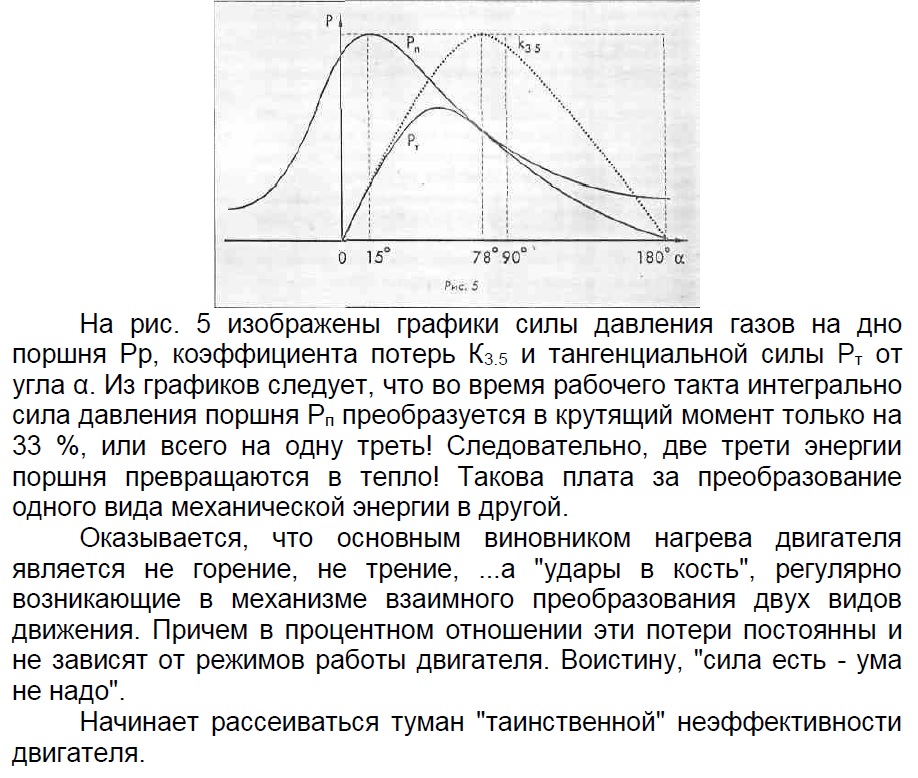

Е.С. Бугаец в своей статье "Его величество КПД" ещё более ярко указывает на несовершенство КШМ при выработке крутящего момента в ДВС:

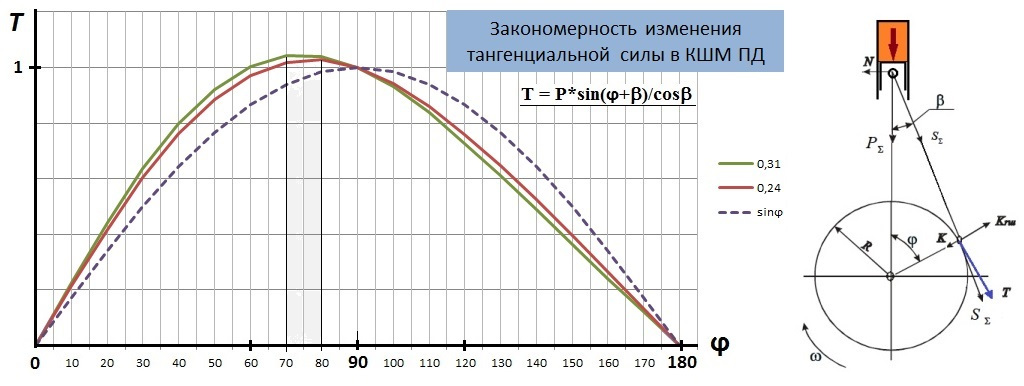

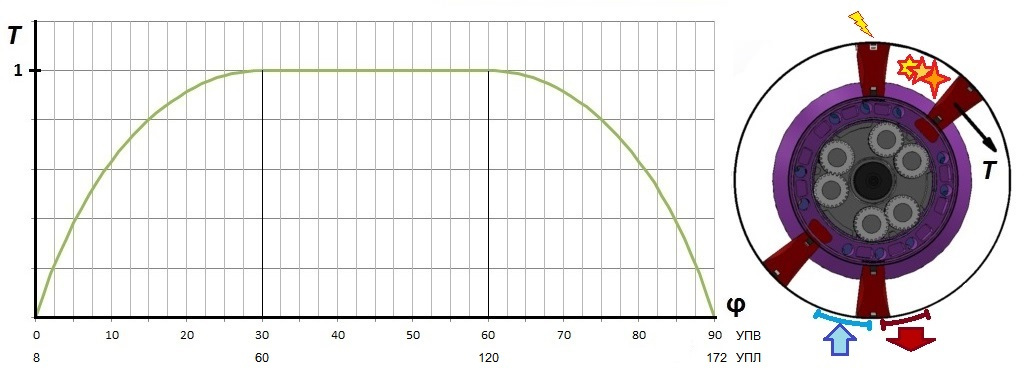

Ниже представлен график функции, показывающей закономерность изменения тангенциальной силы (относительно единицы величины силы давления газов на поршень) в зависимости от угла поворота вала (при произвольно взятых соотношениях величин радиуса кривошипа к длине шатуна [0,31; 0,24])

При нахождении поршня в положении ВМТ и НМТ тангенциальная сила равно нулю, а ее максимум для большинства поршневых двигателей приходится на положения кривошипа в пределах 70-80 градусов угла поворота вала. Функцию этой силы можно в полной мере характеризовать как передаточную функцию и констатировать, что наилучшие условия для выработки крутящего момента возникают в тот момент, когда давление газов Р в цилиндре уже значительно снижено.

Этот же недостаток характерен и для роторно-поршневых двигателей Ванкеля, где роль кривошипа выполняет эксцентрик.

Очевидно, что КШМ и эксцентрик были бы более эффективны при возможности смещения (по шкале угла поворота вала) экстремумов их передаточных функции ближе к зоне пиковых значений давления газов в камере сгорания.

Особый алгоритм синхронизации движения роторов в РЛД позволяет решить такую задачу.

Как уже было замечено, в двигателе с кривошипно-шатунным механизмом величина создаваемого крутящего момента напрямую связана с величиной и интенсивностью прирастания тангенциальной силы на плече кривошипа.

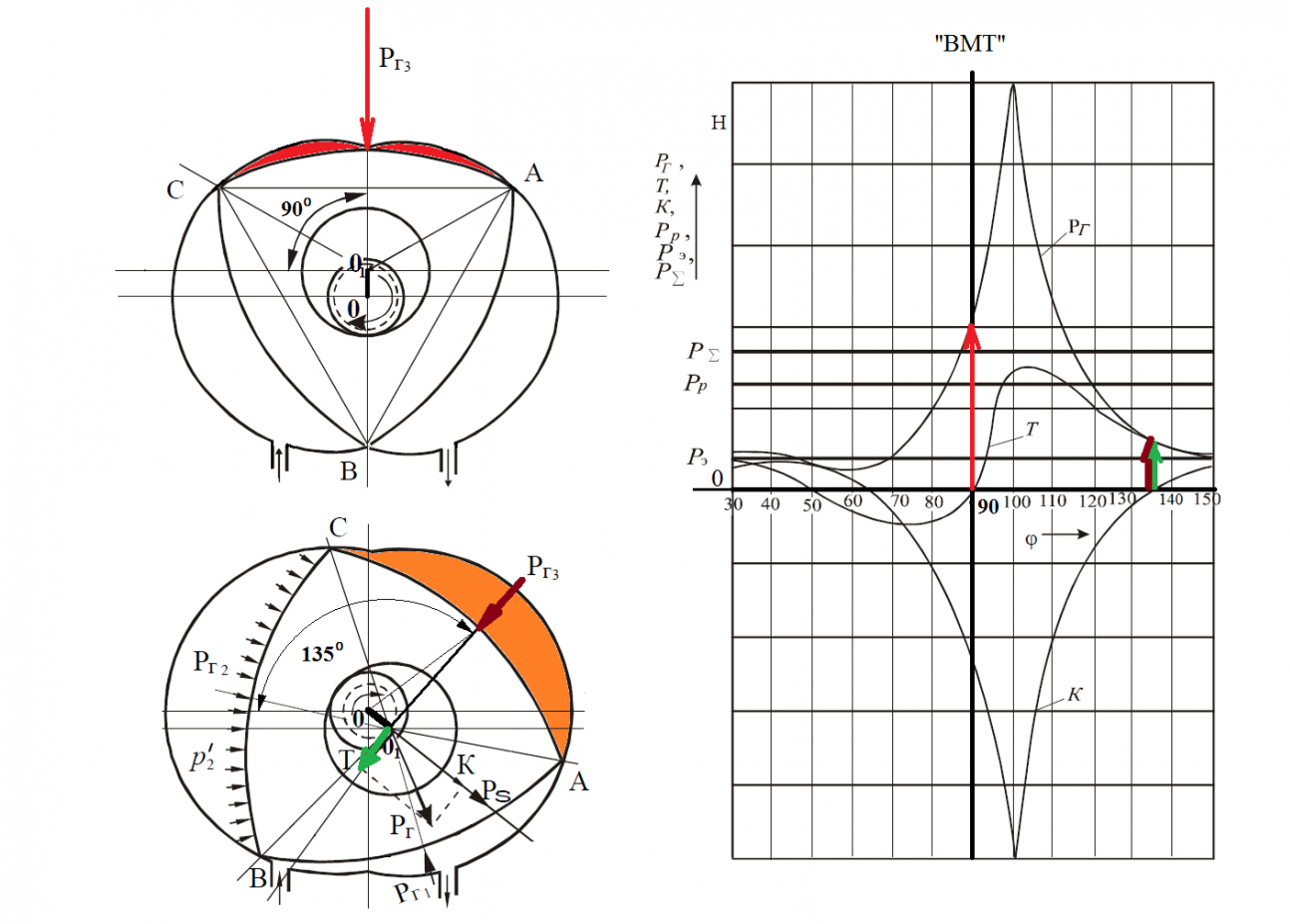

Предлагаемая конструкция механизма преобразования позволяет в РЛД задать другую закономерность изменения силы, формирующей крутящий момент. На максимальное значение функция этой силы выходит в течение 1/3 части времени течения рабочего такта (в рассматриваемом РЛД один такт протекает за 90 град. УПВ), следующую треть такта эта величина сохраняется на максимальных значениях, и только затем, когда давление газов в камере сгорания уже невелико, снижается в течение последней трети такта до нуля

Механизм такого преобразования связан с более динамичным изменением объема камеры сгорания в первой и последней третях рабочего такта в РЛД в сравнении с таковым процессом при сжатии/расширении газов в ПД с КШМ.

В уже упомянутых выше статьях «Обзор и анализ…» и «Синтезирование механизма преобразования…» рассматривалась методика оценки уровней коэффициента трансформации на примерах механизмов преобразования нашего РЛД и РЛД с гармоничной схемой синхронизации.

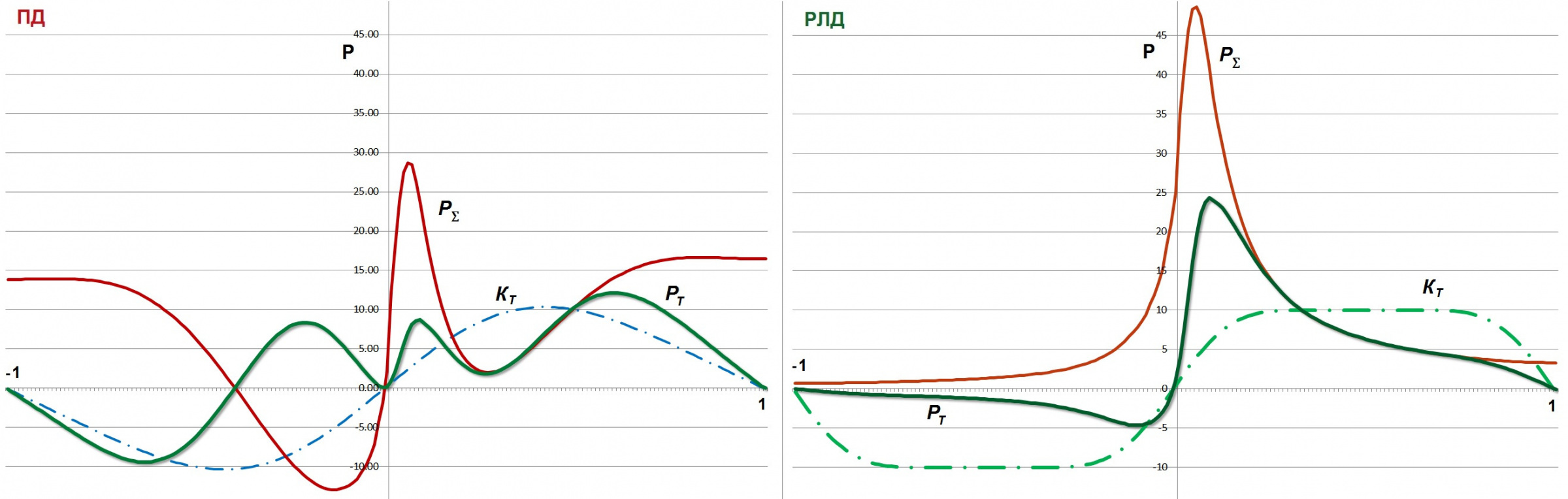

При сравнении описанных в этих статьях РЛД с поршневым двигателем (с преобразователем в виде кривошипно-шатунного механизма) соотношение динамик изменения давления в камере сгорания, коэффициентов трансформации и ускорений изменения объема камеры сгорания в течение тактов сжатия и рабочего хода будет выглядеть следующим образом.

За основу сравнения взят условный цикл, в ходе которого в различных двигателях с одинаковой степенью сжатия сгорает рабочая смесь одинакового состава и качества с образованием одинакового по исходным характеристикам рабочего тела. Другими возможными различиями в рабочих процессах мы пока пренебрегаем.

Из рисунка видна взаимосвязь между коэффициентами трансформации преобразователей, динамикой (ускорением) изменения рабочих объемов и, как следствие, различием в величине и динамике изменения давления рабочего тела.

Далее сконцентрируемся на сравнении РЛД нашей конструкции и поршневого двигателя (ПД) с кривошипно-шатунным механизмом (КШМ).

Напомним, что особенностью нашего РЛД является реализация за один оборот выходного вала четырех полноценных 4-тактных циклов, что соответствует характеристике 8-цилиндрового 4-тактного ПД с КШМ. Сравнение динамик протекания циклов в РЛД и ПД за один оборот вала будет выглядеть следующим образом.

Различие состоит в том, что каждый рабочий такт в РЛД совершается за 90 градусов поворота выходного вала, а в ПД – за 180 градусов. Далее вернемся к сравнению рабочих процессов РЛД и ПД в размерности тактов.

Для оценки эффективности преобразования энергии сгорания топлива в механическую работу следует определить среднюю величину крутящего момента возникающего на выходном валу в результате работы двигателя.

При этом мы ограничимся рассмотрением только тактов сжатия и расширения т.к. влиянием распределения сил и моментов на тактах впуска и выпуска можно пренебречь из-за их несущественного влияния на величину среднего крутящего момента на валу и ПД, и РЛД.

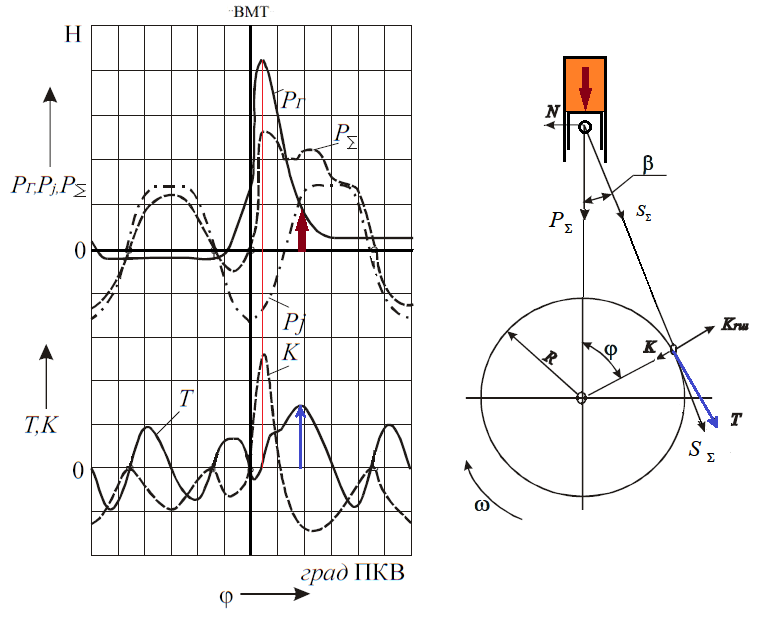

Кроме давления в рабочих камерах на величину и распределение крутящего момента будут влиять силы инерции исполнительных механизмов.

Существенная разница между ПД и РЛД состоит в том, в рабочем такте ПД генерация крутящего момента осуществляется посредством и пропорционально поступательному движению поршня, а в РЛД – посредством и пропорционально разницы скоростей вращения лопастей. При этом, в нашем РЛД скорости вращения роторов, несущих лопасти, изменяются синхронно и обратно пропорционально.

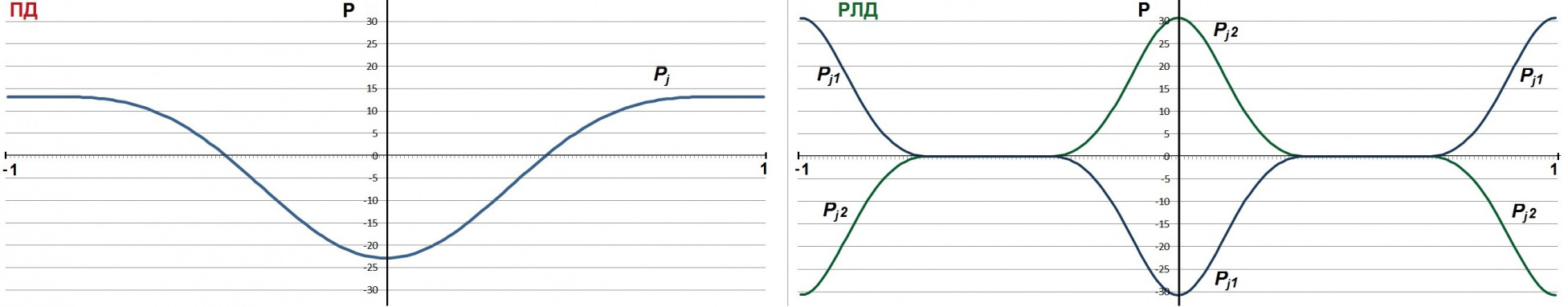

Графики сил инерции поршня в ПД и роторов в РЛД выглядят следующим образом.

Из графика видно, что силы инерции роторов в РЛД уравновешивают друг друга.

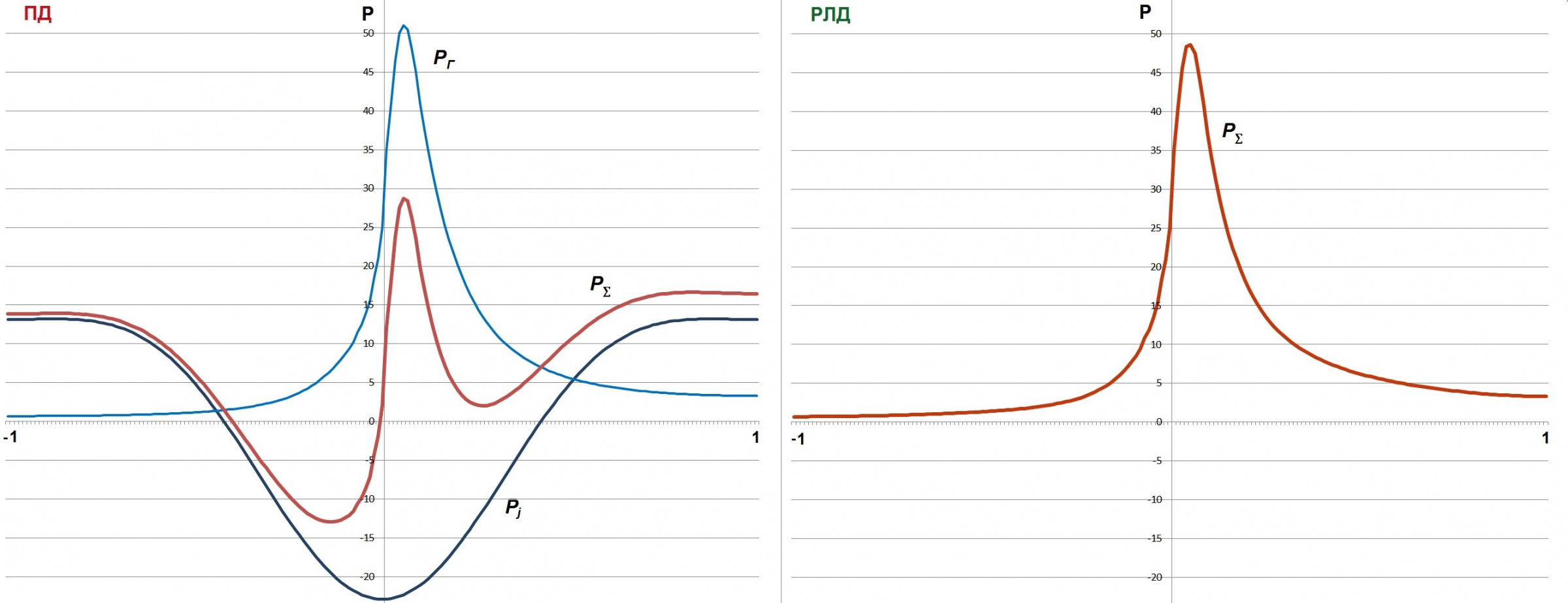

На следующем рисунке отображены результаты суммирования сил, участвующих в формировании крутящего момента на выходном валу двигателя.

Теперь с использованием коэффициента трансформации Ктр можно определить значения сил Рт, формирующих крутящий момент, по формуле Рт =Рт * Ктр .

При этом для КШМ Кт = sin(ϕ+β)/cosβ (см. выше о закономерности изменения тангенциальной силы), а для преобразователя РЛД Кт = (Кп1 - Кп2)/2 (см. в статье «Обзор и анализ…»)

В итоге мы получаем возможность сравнить средние значения сил, формирующих крутящий момент, для ПД и РЛД.

Получены следующие результаты: для ПД среднее значение тангенциальной силы составило значение 4,95 условных единиц, а для РЛД среднее значение аналогичной силы составило величину 6,76. Таким образом, эффективность преобразователя РЛД почти на 37% выше, чем у ПД. При этом масштабирование инерционных сил в ту или иную сторону незначительно влияет на результат расчётов.

Утверждать, что КПД двигателя можно повысить за счет повышения эффективности механического преобразования, считается неправильным, поэтому необходимо представить дополнительные аргументы, подтверждающие наличие преимуществ в термодинамике протекающих процессов.

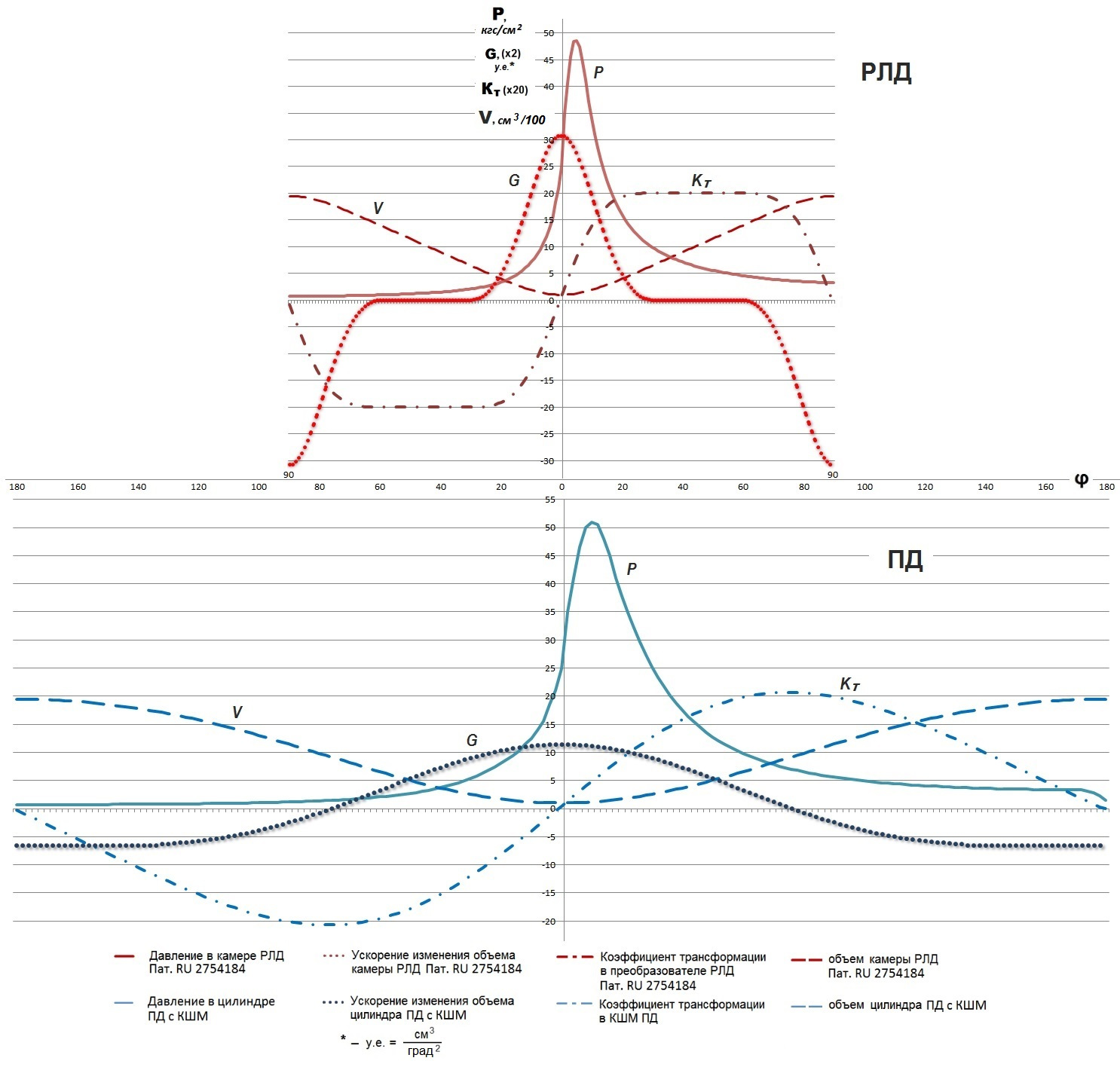

Для начала, стоит вернуться к сравнению динамик изменения давления газов в зависимости от динамики изменения внутреннего объема рабочей камеры (цилиндра) в двигателях разных типов.

Из графика видно, что в начале такта расширения более высокая динамика увеличения объема камеры сгорания в РЛД вызывает сглаживание пика давления.

Есть основания полагать, что меньший прирост давления в РЛД будет соответствовать более интенсивному преобразованию энергии сгорания топлива в механическую работу еще на стадии роста давления. Более интенсивное увеличение рабочего объема соответствует большему количеству производимой работы при уменьшении тепловых потерь в стенки, ограничивающие рабочее тело. Высокая динамика особенно важна в первой трети рабочего такта, когда происходят наиболее энергоемкие процессы.

В данной связи можно привести выводы из работы Староверова В.В. «Перспективы развития ДВС» о новом подходе к анализу рабочего процесса тепловых двигателей, основанном на сопоставлении скорости расширения рабочего тела в ДВС со скоростью свободного расширения, которая определяется закономерностью изменения объема термодинамической системы во времени, полученной путем введения новой функции состояния - термодинамического ускорения.

В нашем случае, при более высоких значениях скорости и ускорения увеличения объема камеры сгорания в начале такта расширения в РЛД (по сравнению с ПД), возникают условия для достижения более высокой степени термодинамического ускорения. Такой случай можно классифицировать как большую степень приближения к адиабатному расширению. Таким образом, увеличивается интенсивность расширения рабочего тела и при этом доля его энергии, отводимая в форме теплоты, станет существенно снижаться относительно доли энергии, превращаемой в работу.

В РЛД нашей конструкции в период максимальной интенсивности горения топлива (с быстрым возрастанием давления и большой интенсивностью тепловыделения) повышенная степень адиабатизации (за счет высокой динамики увеличения рабочего объема) позволит сократить потери тепла через стенки камеры сгорания (КС) с сохранением большей доли внутренней энергии рабочего тела для последующей ее реализации путем преобразования в механическую работу с большим коэффициентом трансформации.

Перечисленные преимущества также будут являться дополнительным аргументами при обсуждении целесообразности использования водорода в качестве топлива для РЛД.

В сравнении с другими возможными видами автомобильных топлив преимуществом водорода в чистом виде является высокая скорость сгорания (для стехиометрической водородо-воздушной смеси она в 4 раза больше, чем для бензовоздушной), что обеспечивает лучшую полноту сгорания водорода и определяет более высокий термический КПД (в среднем на 20…25 %).

Исследователями выяснено, что наиболее полно специфическим особенностям водорода как моторного топлива отвечает быстроходный двигатель с внутренним смесеобразованием.

Теперь самое время вернуться к сравнению ПД с КШМ и нашего РЛД на фоне шкалы реального времени протекания циклов, а не относительного времени такта, взятого за единицу измерения цикла.

Таким образом, вернувшись к использованию шкалы отображающей углы поворота выходного вала, напомним, что каждый рабочий такт в РЛД совершается за 90 градусов поворота вала, а в ПД – за 180 градусов.

Сравнение динамик протекания тактов сжатия и рабочего хода в РЛД и ПД относительно шкалы углов поворота выходного вала будет выглядеть следующим образом.

При одинаковой угловой скорости вращения выходного вала пиковое значение ускорения изменения объема КС в РЛД будет почти в три раза выше, чем значение этого параметра в ПД с КШМ. Данное свойство предопределяет лучшую приспособленность РЛД нашей конструкции к использованию водорода в качестве топлива.

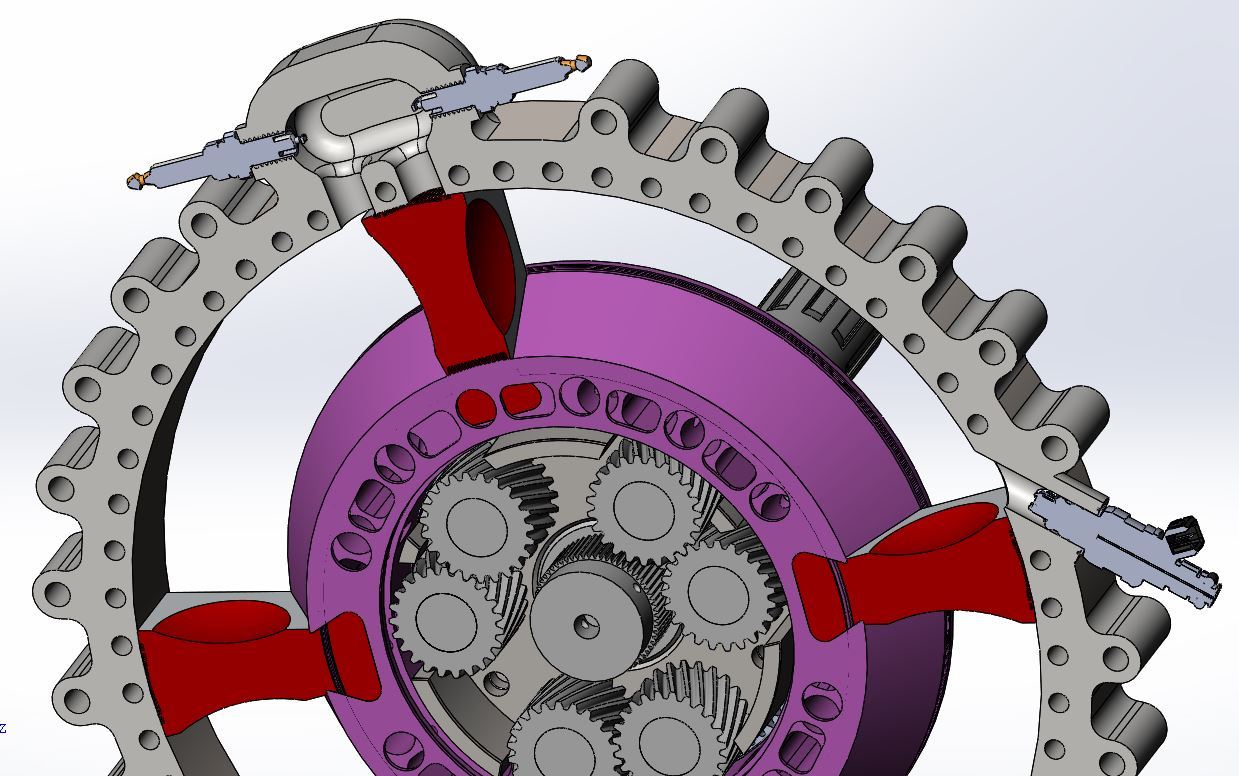

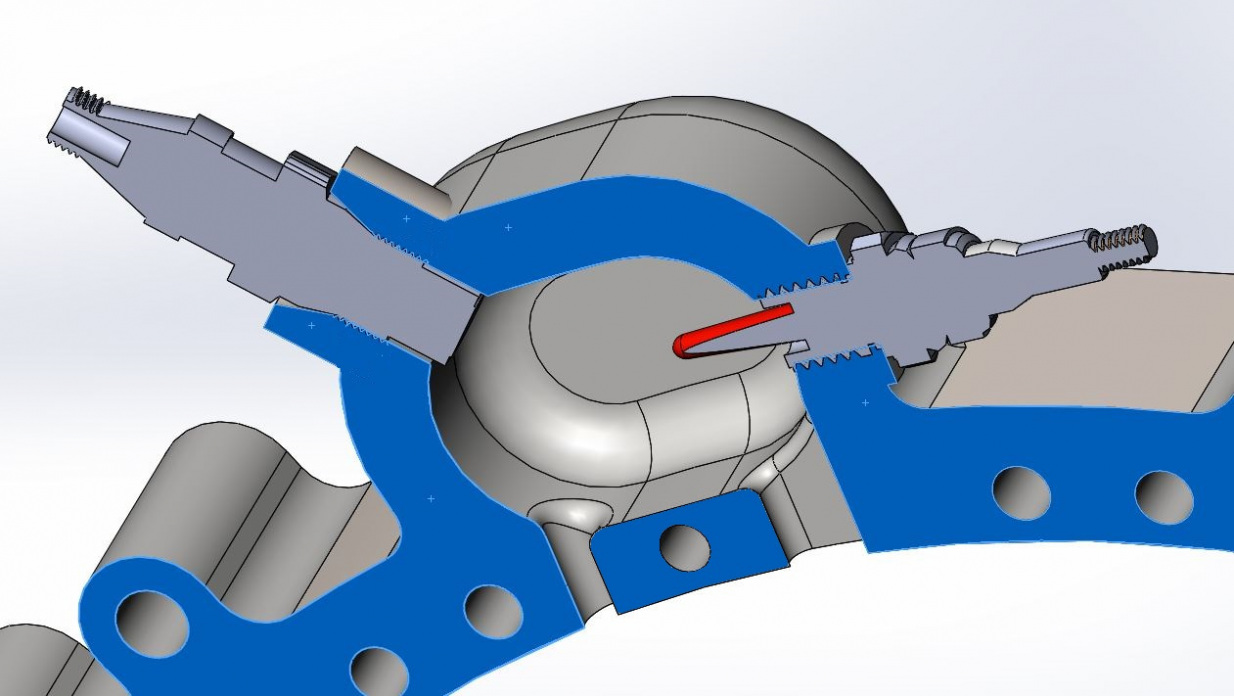

Кроме того, в проекте РЛД прорабатывается камера сгорания (КС) со сниженным показателем теплопотерь за счет возможности в достаточной степени изолировать горячую зону КС от зоны, функционально выполняющей роль расширительной камеры. Рабочая камера в разрабатываемом РЛД имеет разделённые объёмы, в одном из которых (обособленном) будет происходить почти полное сгорание топлива, а в другом - процесс расширения газов с остаточным догоранием топлива. Причем первый объём имеет форму, приближённую к сферической, что создаст лучшие условия для сгорания топлива, а форма второго – соответствует форме КС длинноходного двигателя.

Кроме прочего, такая схема позволит дополнительно снизить тепловые нагрузки на лопасти, что считалось одной из проблем ранее разрабатываемых роторно-лопастных двигателей.

При конструировании двигателей всегда уделяется большое внимание уменьшению расхода топлива. Проведённые с этой целью исследования влияния отношения хода поршня к диаметру цилиндра (S/D) показали, что короткоходные двигатели обладают повышенным удельным расходом топлива. Длинноходный двигатель имеет более выгодное отношение охлаждаемой поверхности к объёму камеры сгорания при положении поршня в ВМТ, что более важно, так как в этот период цикла температура газов, определяющая потери теплоты, наиболее высока. Сокращение поверхности теплоотдачи в этой фазе процесса расширения уменьшает тепловые потери и улучшает индикаторный КПД двигателя.

Для снижения выброса токсичных веществ в отработавших газах также целесообразнее применять двигатели с компактной камерой сгорания и с более длинным ходом поршня.

Кроме того, в ПД, если камера сгорания занимает объем над всей поверхностью днища поршня, то возникает слишком большая поверхность охлаждения. Поэтому есть смысл создавать компактную камеру сгорания в зоне свечи зажигания, а над днищем поршня – образовывать зазор между ним и поверхностью головки цилиндра (уже упоминавшуюся ранее зону вытеснителя). Этот зазор выполняет две функции – обеспечивает компактность и малую поверхность камеры сгорания, а к концу хода сжатия способствует созданию интенсивного движения (турбулизации) заряда в ней, что ускоряет сгорание.

При наличии вихревой камеры сгорания в РЛД в конце такта сжатия происходит интенсивный сброс предварительно подсжатой топливо-воздушной смеси (или воздуха) из тороида в обособленный объем КС с турбулизацией и окончательным дожатием и поджигом (или впрыском топлива и воспламенением). Конструктивно легко осуществить впрыск топлива в направлении вращения потока рабочей смеси, а свечу(и) зажигания (либо свечу накаливания в дизельном двигателе) расположить непосредственно в турбулентном потоке.

На данной иллюстрации представлен разрез по КС бензинового РЛД, а ниже - разрез по КС дизельного РЛД

Следующая таблица даёт представление о прогнозных характеристиках разрабатываемого роторно-лопастного двигателя в сравнении с сопоставимыми потенциально конкурирующими двигателями, предназначенными для использования в легкомоторной авиации.

Характеристики РЛД даны для варианта с рабочим объемом 1.65 л (эквивал. - 13.2 л).