Преимущества

Так чем же наша конструкция лучше других?

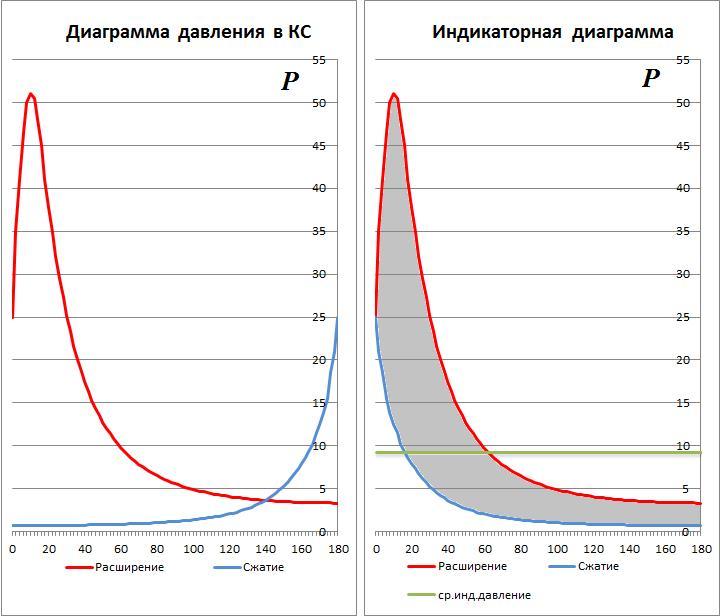

Если говорить в общем о преимуществах РЛД (как таковых), то этот рисунок поясняет основное:

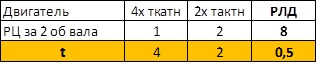

По производительности одна секция РЛД соответствует восьмицилиндровому традиционному ДВС ввиду того, что за один оборот выходного вала совершается четыре полных четырехтактных цикла. Кроме того, принципиальная схема РЛД позволяет более эффективно преобразовывать энергию расширяющихся газов в крутящий момент на выходном валу.

Исторически сложилось, что кинематика преобразования движения поршня во вращательное движение посредством коленвала обрела признаки классической схемы, и при оценке механического КПД двигателя эффективность такого преобразования просто «вынесли за скобки».

Но привычно высокий показатель эффективности кинематической схемы на базе кривошипно-шатунного механизма традиционных поршневых двигателей (ПД) можно и нужно оспаривать!

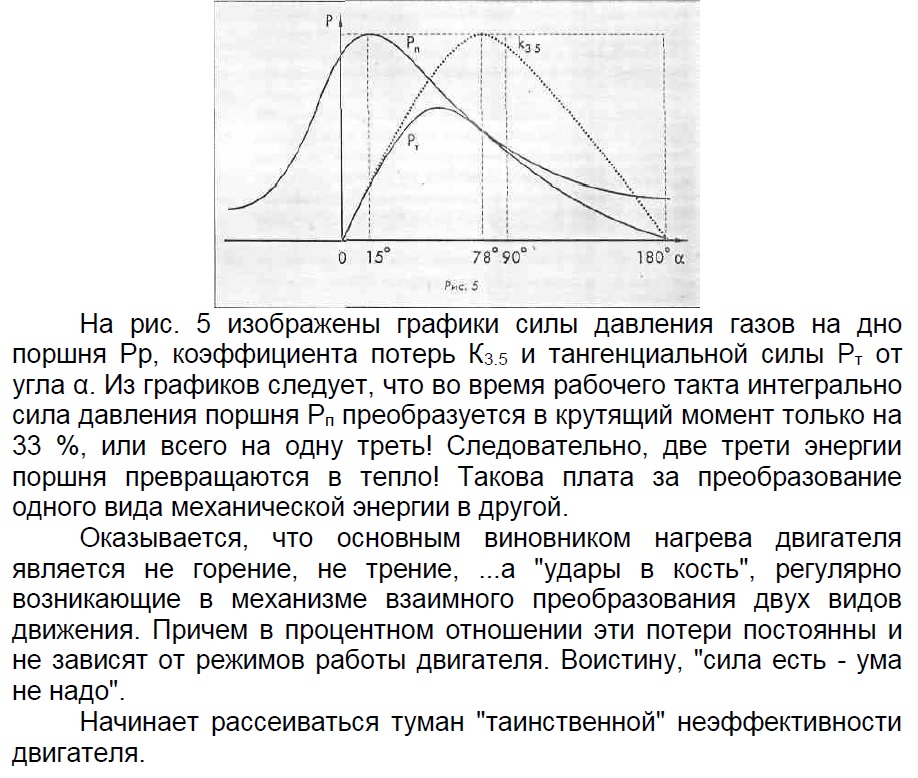

Существует мнение некоторых "еретиков", что КПД кривошипно-шатунного механизма (КШМ), при осуществлении им своих прямых функций в составе ДВС составляет ВСЕГО около 33% .

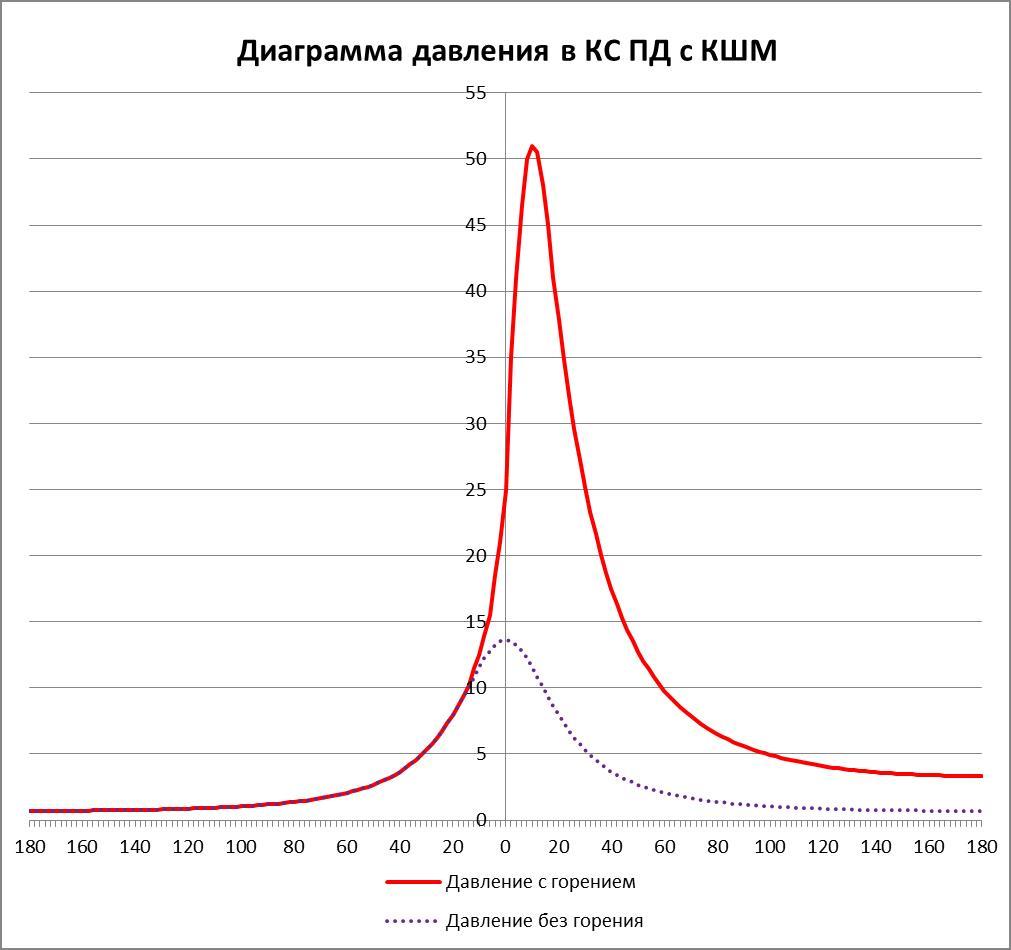

В своей работе «Кривошипно-шатунный механизм без коленвала» Мущинский Анатолий Климентьевич проводит исследование эффективности преобразования энергии в двигателе и представляет результаты расчетов, сведенных в диаграмму "D", которая составлялась на основе экспериментально-практических измерений воздействия постоянной силы “ P ” на поршень.

Красная пунктирная линия иллюстрирует низкий коэффициент передаточной функции КШМ на малых углах его поворота, когда давление в цилиндре максимально.

Бугаец Евгений Степанович в своей статье "Его величество КПД" также указывает на несовершенство КШМ при выработке крутящего момента в ДВС:

Очевидно, что крутящий момент посредством КШМ вырабатывается неэффективно

Наилучшие условия для выработки крутящего момента Т возникают в тот момент, когда давление газов Р в цилиндре уже значительно снизилось.

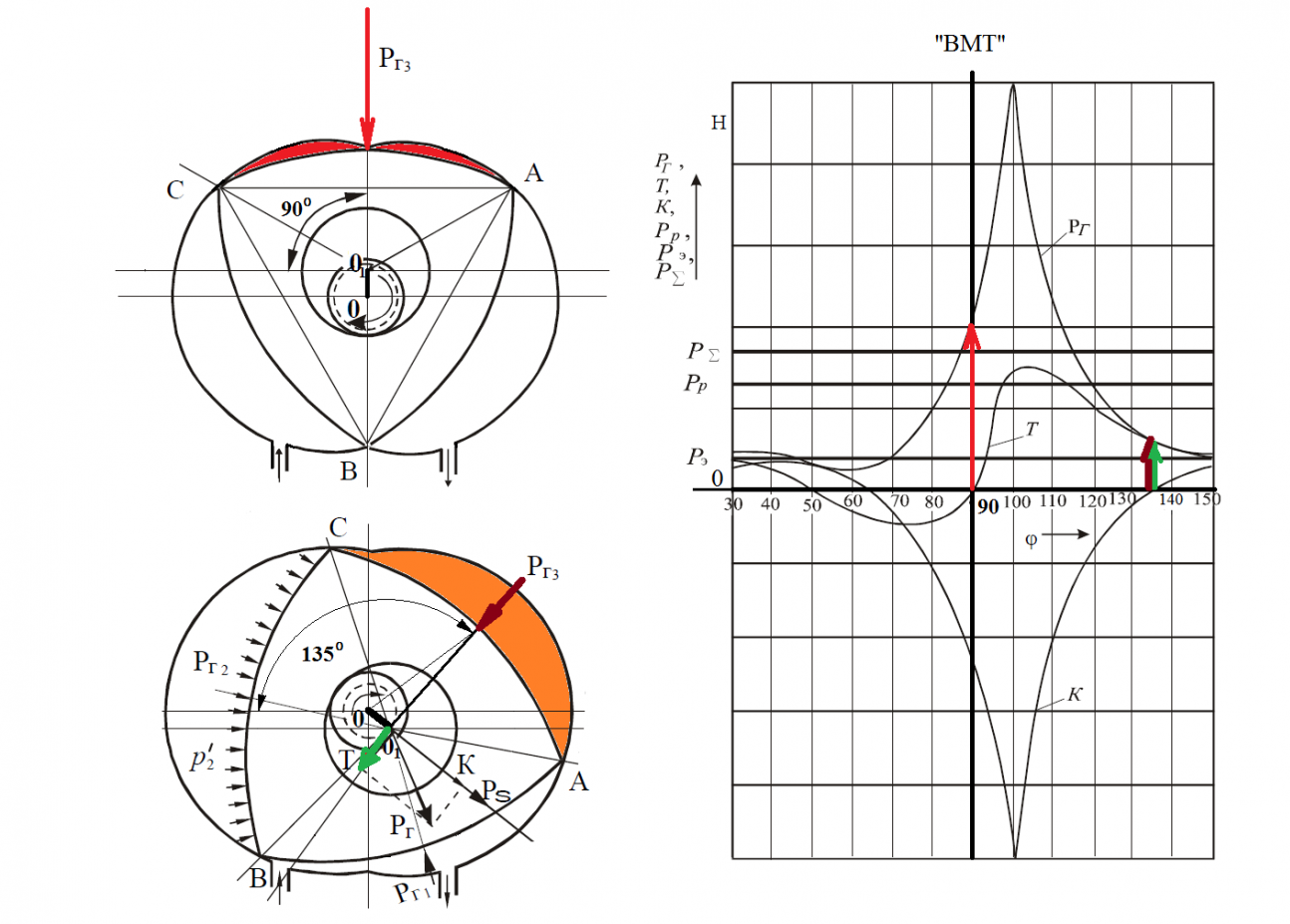

Этот же недостаток характерен и для роторно-поршневых двигателей Ванкеля, где роль кривошипа выполняет эксцентрик.

Очевидно, что использование КШМ было бы эффективно при постоянном давлении в цилиндре, например, в составе двигателя внешнего сгорания (с внешним подводом теплоты). А в условиях, когда сгорание топлива происходит непосредственно в цилиндре (с очень большой прогрессией в самом начале такта расширения), более эффективным было бы использование другого преобразователя.

Запатентованный механизм для преобразования движения (Pat. RU 2673318) позволяет обеспечить плавность преобразования потоков мощности и высокий КПД двигателя (Pat. RU 2754184)

Достигаемый с помощью такого преобразователя эффект можно выразить используя экстраполяцию его свойств на кривошипно-шатунный механизм, поясняя следующими иллюстрациями.

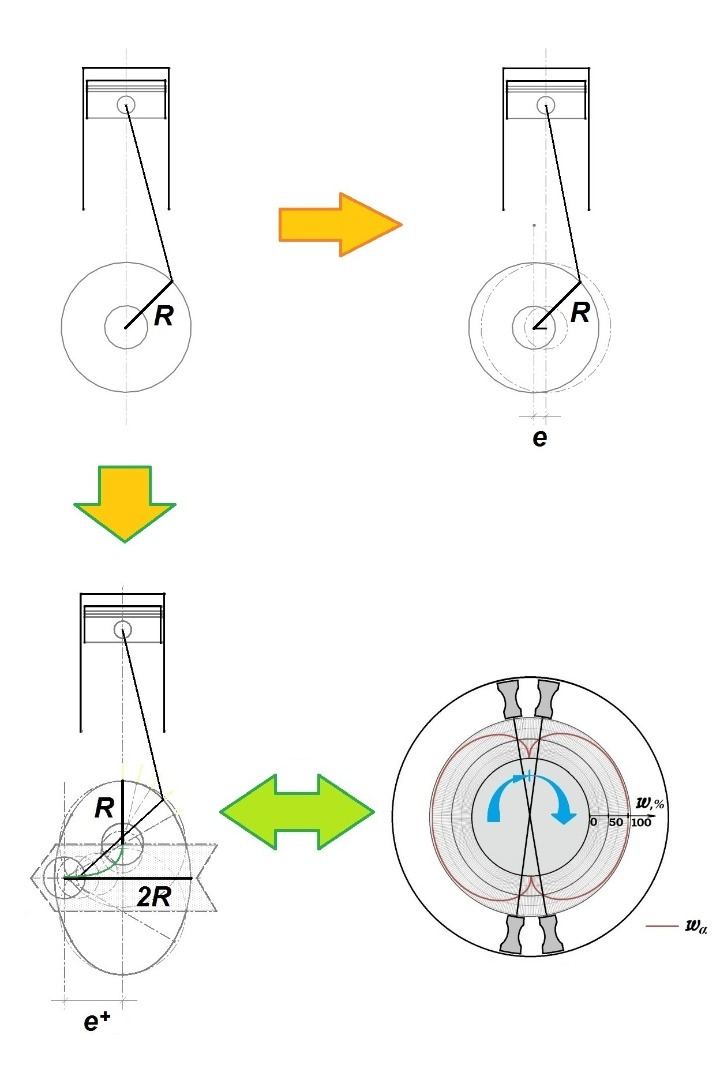

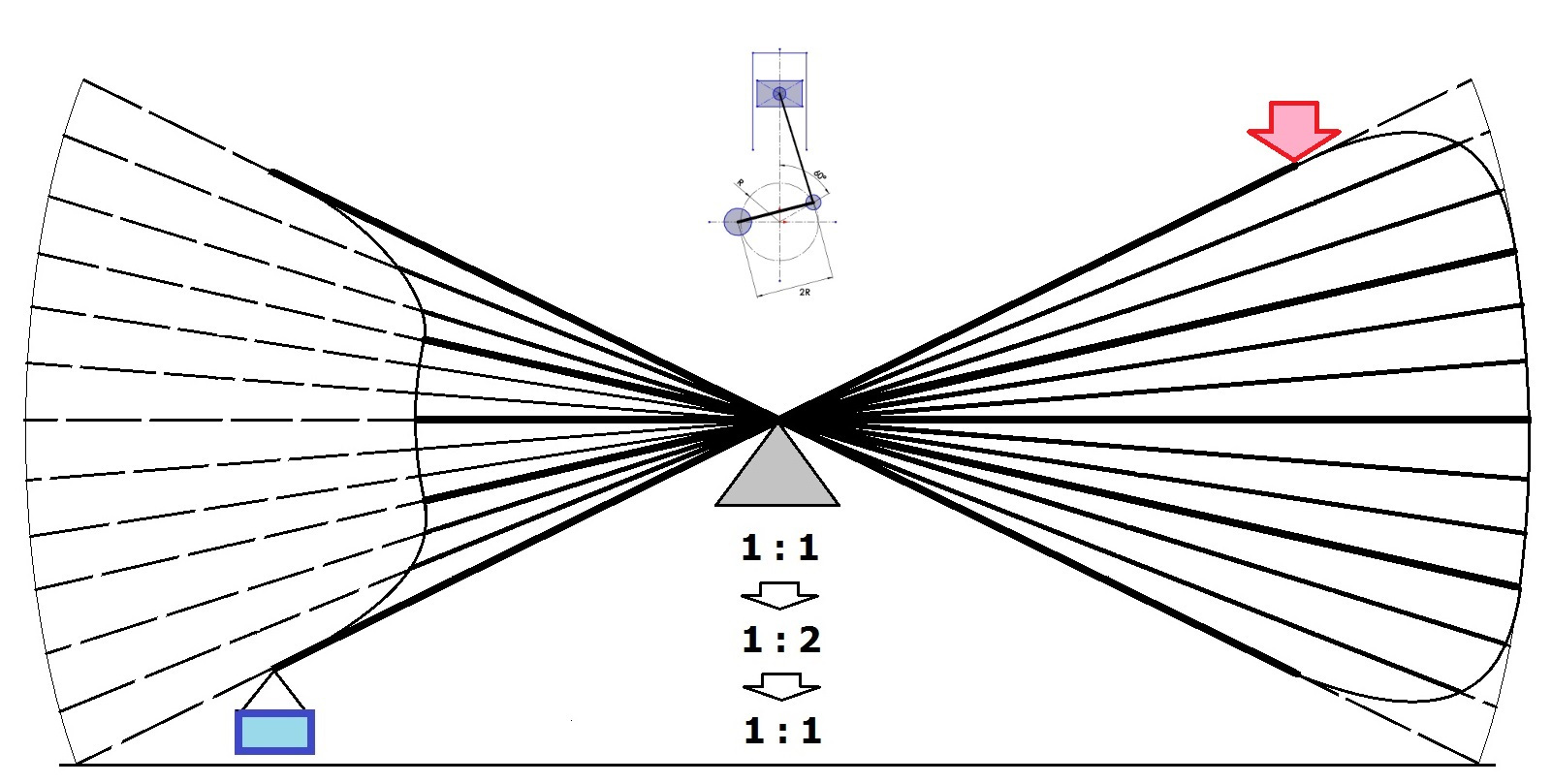

Эффект, достигаемый в РЛД, можно сравнить с увеличением эксцентриситета в поршневом двигателе в течение одного такта с увеличением плеча кривошипа в пределах 1R - 2R - 1R.

На правом рисунке эта аналогия представлена как сравнение поршневого двигателя с обычным КШМ и такого же двигателя оснащенного гипотетическим СуперКШМ с уникальными свойствами по плавному изменению эксцентриситета на величину равную радиусу кривошипа (в пределах Е = (0 - R - 0) при повороте вала на угол 0 - 90 - 180 град.) с соответствующим изменением плеча кривошипа в пределах L = (R - 2R) при повороте вала на угол 0 - 60 град.; затем постоянным его значением L = 2R при повороте вала на угол 60 - 120 град. и, наконец, изменением в пределах L = (2R - R) при повороте вала на угол 120 - 180 град. Далее в том же порядке в течении всех 4-х циклов.

Защитники классического кривошипно-шатунного механизма не преминут указать, что автор заблуждается и "заблуждение это заключается в том, что не учитывается "золотое" правило механики: выигрываешь в силе - проигрываешь в расстоянии. Работа подъема груза массой 1 кг на высоту 1 м постоянна и не зависит от того, какие рычаги вы при этом применяете. Так и в теории двигателей - полученная индикаторная работа (мощность) не может быть увеличена применением какого бы то ни было кинематического механизма".

Вот здесь и выявляется порок использования величины среднего индикаторного давления при расчете индикаторной мощности ДВС, тем более, когда мы отходим от использовния классического КШМ. Такой подход не дает поводов усомниться в исключительной эффективности применения кривошипа (эксцентрика) в ДВС. Но мы ведь не паровой двигатель с внешним сгоранием рассматриваем, у которого на входе в цилиндр в течение рабочего такта всегда постоянное давление!

Насчет "золотого" правила механики можно соглашаться до той поры, пока мы рассматриваем наличие на рычаге постоянной нагрузки в течение цикла нагружения. В таком случае это правило действительно будет соблюдаться, как бы мы не меняли длину рычага в течение цикла.

Однако это правило теряет силу, когда мы начинаем рассматривать изменение длины рычага во время изменения массы груза в течение цикла при том, что в среднем за цикл величина груза и соотношение плеч рычага соответствуют предыдущему условию. Рассмотрим простой пример.

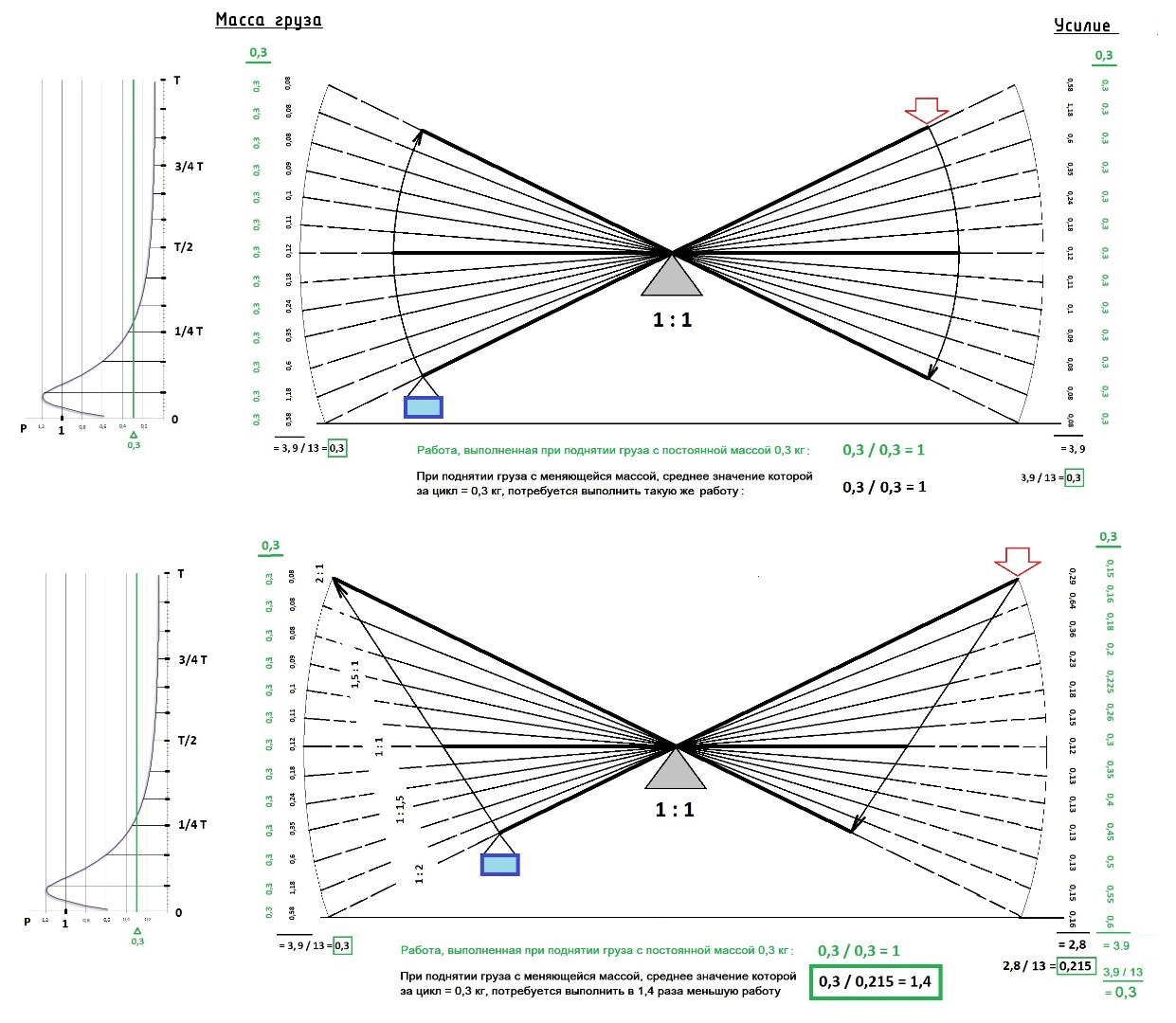

Допустим, мы поднимаем груз весом 0,3 кг равноплечим рычагом. Чтобы уравновесить груз равноплечим рычагом, нам нужно приложить усилие равное тем же 0,3 кг, ну и чуть прибавить, чтобы преодолеть силы трения и т.д.

Теперь добавим условие, что за время подъема груза меняется его масса в соответствии с графиком (см. след. рис.), но в среднем за цикл масса останется той же – 0,3 кг. В итоге в среднем за цикл мы выполним ту же работу, что и раньше.

Добавим еще одно условие и сделаем плечи рычага переменной длины с изменением их в течение цикла от 1/2 до 2/1, но в среднем за цикл передаточное отношение останется тем же 1/1, что и раньше. В итоге получится, что если мы, таким образом, будем поднимать груз постоянной массы, то в среднем за цикл мы произведем ту же работу, что и с равноплечим рычагом.

Если же мы будем приспосабливаться под меняющийся вес груза, меняя плечо рычага в течение цикла, то нам потребуется выполнить работу в 1,4 раза меньшую.

Применительно к представленному выше гипотетическому СуперКШМ система примет следующий вид:

Соотношение плеч рычага меняется в последовательности 1:1 – 1:2 – 1:1.

При этом ход поршня и рабочий объем сохраняются. Меняется динамика процесса и увеличивается эффективность преобразования сил, действующих на поршень, в крутящий момент.

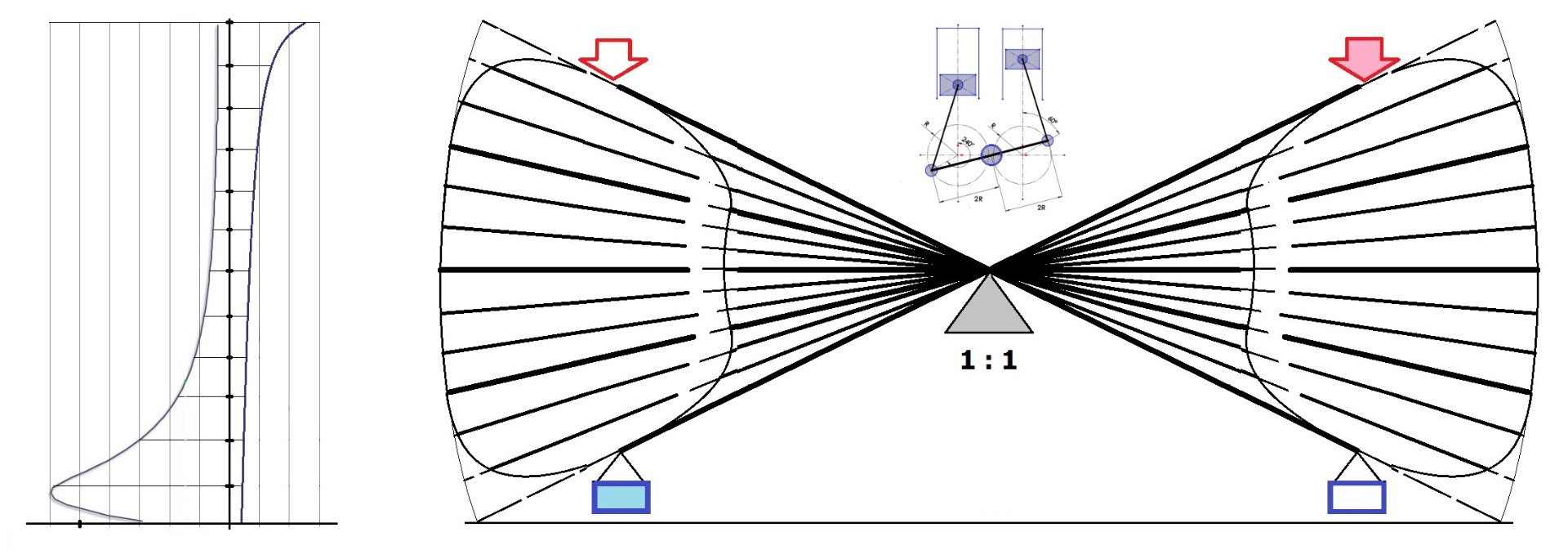

Справедливо будет заметить, что здесь наблюдается отход от первоначального условия по сохранению среднего соотношения плеч рычага за такт равного 1:1, но все встает на свои места, когда мы вспоминаем, что гипотетический СуперКШМ служит отображением сущности преобразователя сил в нашем РЛД. А в РЛД на роторах установлено по две лопасти и, пока в одной из рабочих камер идет рабочий такт, в другой происходит такт сжатия. На противоположные лопасти одного ротора воздействуют силы, возбуждаемые процессами, проиходящими в разных тактах работы РЛД.

Поэтому, справедливой для отображения сущности РЛД будет следующая схема:

Общее соотношение плеч рычага сохраняется равным 1:1 за такт.

И если "почищать хвосты", то на эту схему будет накладываться еще одна такая же схема для отображения тактов впуска и выпуска, чем мы сейчас пренебрегаем из-за ничтожности воздействия тех сил на общую динамику процесса.

Кроме того, перечисляя преимущества схемотипа РЛД, не стоит забывать про соотношение количества "железа", посредством которого совершается сравнимая работа за одинаковое количество рабочих циклов в РЛД и в поршневом двигателе с КШМ.

Не забываем и об отсутствии необходимости в ресурсоемком газораспределительном механизме для РЛД.

Для проверки обоснованности предпосылок, предопределяющих

преимущества перспективного двигателя, проведем

сравнительный анализ индикаторных характеристик

РЛД и поршневого двигателя с КШМ.

Для данного сравнения принимаем условие, при котором конструктивные особенности поршневого двигателя (ПД) с КШМ, необходимые к учету для расчета индикаторных характеристик, полностью соответствуют параметрам РЛД, принятым в эскизном проекте.

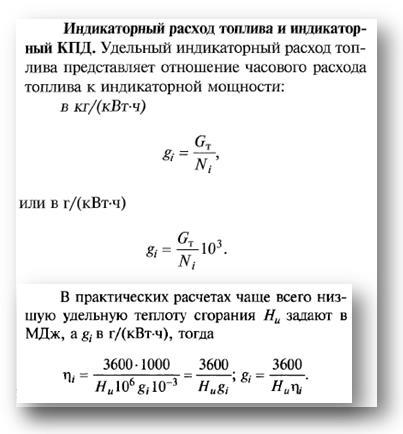

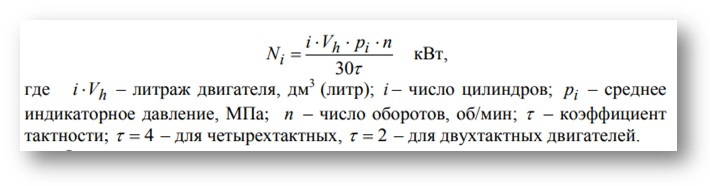

Расчет индикаторной мощности поршневого двигателя

Для расчета воспользуемся следующей формулой:

Чтобы воспользоваться данной формулой требуется определить среднее индикаторное давление, которое мы сможем получить, определив индикаторную работу двигателя, для чего построим индикаторную диаграмму.

В связи с тем, что для нашего сравнительного анализа не важны абсолютные величины индикаторных характеристик, а важно их принципиальное соотношение для выбранных типов двигателей, сделаем допущение, что условия сгорания топлива в цилиндре ПД и в тороидальной камере РЛД примерно одинаковы и различаются, в основном, в соответствии с разностью динамики изменения объема камеры сгорания по углу поворота вала двигателя, что отражается на величине максимального давления.

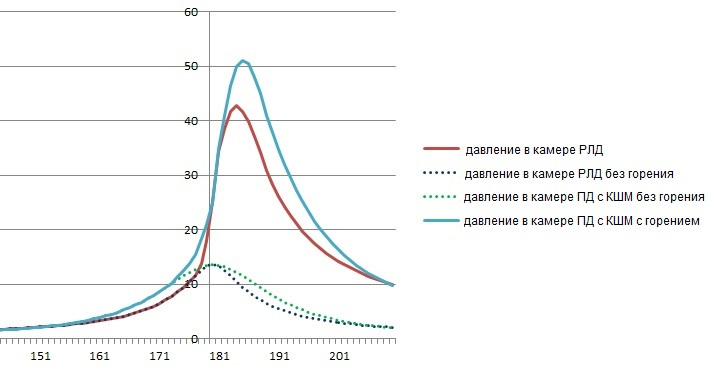

Далее будет представлен график, отображающий разницу этих динамик, а для начала смоделируем график изменения давления в камере сгорания ПД в зависимости от угла поворота вала, который также в дальнейшем станет основой моделирования изменения величины давления в камерах РЛД.

Примем следующую условную модель изменения давления в цилиндре ПД с высокой степенью сжатия.

Для упрощения расчетов, падение давления при открытых клапанах не моделируем.

На основе этого графика строим индикаторную диаграмму

Из массива данных индикаторной диаграммы определяем среднее индикаторное давление (рi = 9,31 кгс/см2 или 0,913 МПа).

Воспользовавшись представленной выше формулой, получаем индикаторную мощность условного ПД Ni = 511 кВт.

Если принять для ПД механический КПД равным 0,8 ед., получаем эффективную мощность Nе = 409 кВт.

Исходя из полученных результатов, мы можем оценить такие ориентировочные параметры условного ПД, как его КПД и удельный расход топлива.

Для этого воспользуемся следующими зависимостями.

Удельная теплота сгорания бензина Hu в расчетах составляет 44000 кДж/кг.

Из нашей условной модели изменения давления в цилиндре ПД определяем, что при рабочем объеме одного цилиндра равном 1,68 л из-за разряжения на впуске сжатию подвергается 1,27 л (1,56 гр.) воздуха и для обеспечения стехиометрического состава смеси потребуется подать 0,106 гр. бензина.

Таким образом, можно определить, что индикаторный КПД заданного условного ПД окажется равным 0,39.

При механическом КПД равным 0,8 ед. получаем эффективный КПД равным 0,32.

Удельный расход топлива - 259 г/кВт*ч.

Расчет индикаторной мощности РЛД

Для расчета воспользуемся той же формулой:

Определим коэффициент тактности двигателя, построив зависимость.

Принимаем коэффициент равным 0,5.

Далее смоделируем график изменения давления в камере сгорания РЛД (с аналогичным литражом) в зависимости от угла поворота вала.

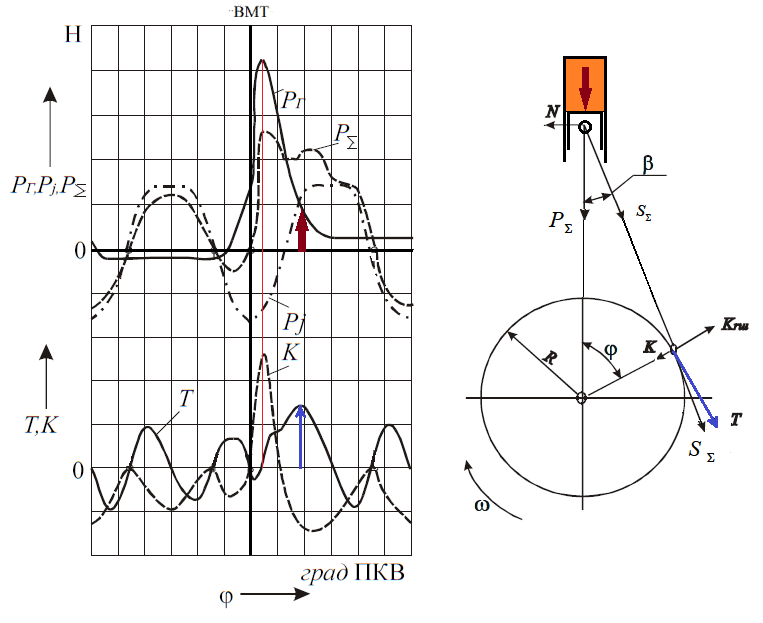

Модель строим в соответствии с представленной ниже разностью динамики изменения давления в объеме камеры сгорания РЛД в соотношении с таковой динамикой в ПД.

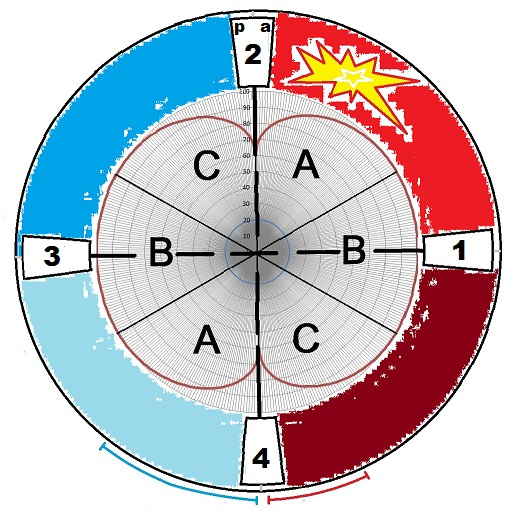

На основе этого графика строим диаграмму для РЛД с учетом того, что давление в камере тороида воздействует одновременно на две лопасти и в смежных камерах происходят смежные такты двигателя.

Строим индикаторную диаграмму, учитывая, что такт сжатия и рабочий такт происходят одновременно в соседних камерах за 90 градусов поворота вала двигателя.

Полезная нагрузка снимается с лопасти Л1.

Со стороны аверса лопасти Л2 воспринимается сила давления, действующая в оппозитном направлении.

Со стороны реверса лопасти Л2 воспринимается сила давления топливовоздушной смеси, сжимаемой лопастью Л3.

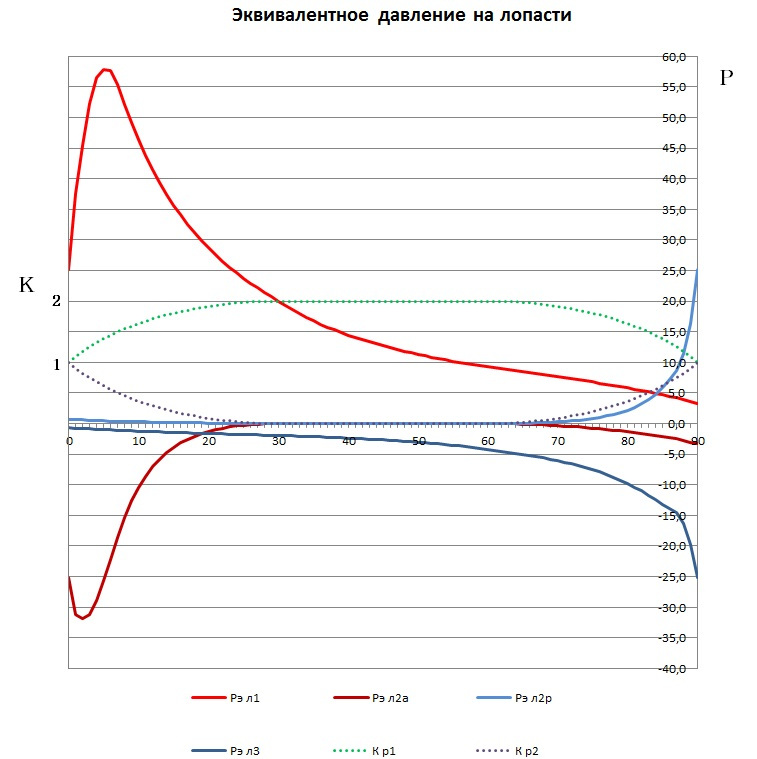

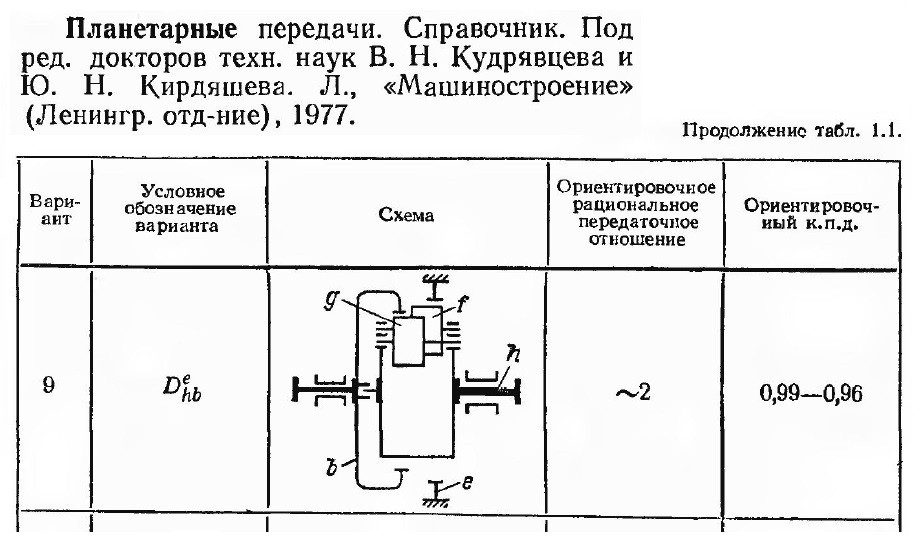

В связи с тем, что воздействующая на лопасти сила давления газов создает крутящий момент на валу двигателя посредством симметричного планетарного дифференциального редуктора с переменным передаточным отношением, для построения индикаторной диаграммы потребуется определить величины эквивалентного давления на лопасти.

Передача крутящего момента с роторов на вал происходит с передаточными отношениями, коэффициент К которых изменяется в пределах 0 - 1 - 2 ед. пропорционально изменению скорости роторов в пределах 0 - 100% - 200% от скорости вращения выходного вала.

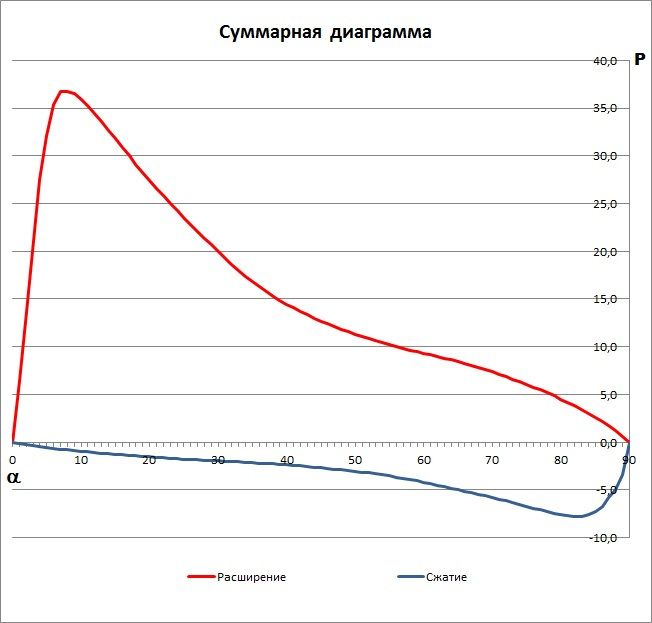

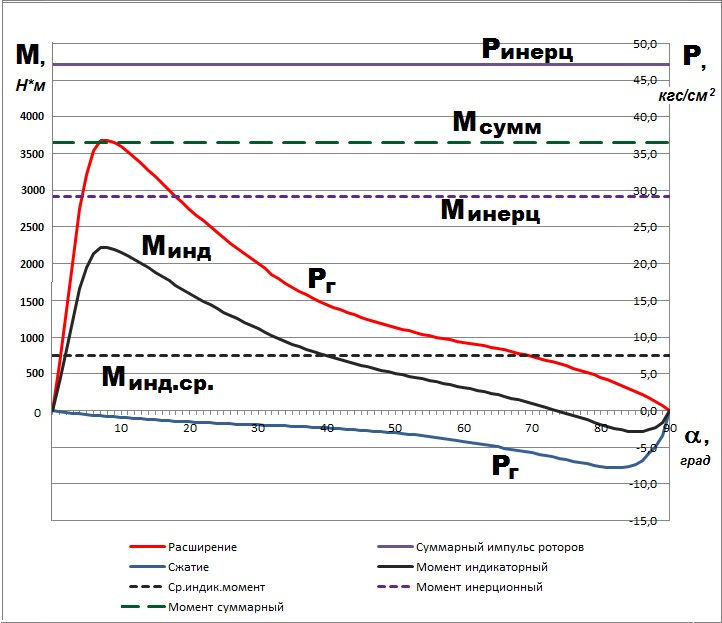

Сложив величины давлений в тактах расширения и сжатия, получаем суммарную диаграмму.

В итоге получаем эквивалентную индикаторную диаграмму и определяем среднее индикаторное давление (рi = 12,07 кгс/см2 или 1,184 МПа).

Воспользовавшись представленной выше формулой, получаем индикаторную мощность исследуемого РЛД Ni = 662 кВт.

По аналогии с расчетами условного ПД и используя те же исходные данные, определим КПД и удельный расход топлива РЛД.

Индикаторный КПД исследуемого РЛД получился равным 0,51.

Так как в РЛД потери на трение будут значительно ниже, чем в ПД, а КПД симметричного дифференциального редуктора составит около 98%, принимаем общий механический КПД равным 0,9 ед. и получаем эффективную мощность Nе = 596 кВт.

При общем механическом КПД равным 0,9 ед. получаем эффективный КПД РЛД равным 0,46.

Удельный расход топлива - 177,6 г/кВт*ч.

Таким образом, можно сделать предварительный вывод о том, что концепция РЛД намного эффективнее концепции ПД с КШМ.

Стоить отметить, что по аналогии с расчетами мощностных показателей двигателей Ванкеля, у которых велика положительная составляющая инерционных сил ротора и эксцентрика, нам также необходимо дополнительно включать в расчет РЛД инерционную составляющую.

В состав инерционных масс пока включена только их активная составляющая в виде основных элементов роторов с навесными элементами синхронизатора и лопастями. Один такой комплект имеет момент инерции 0,34 кг*м2.

Суммарная сила инерции активных инерционных масс Ри при 5000 об/мин в единицах измерения, приведенных к размерности индикаторной диаграммы, составляет 47,16 ед. (фиолетовая линия на индикаторной диаграмме).

Беря в расчет индикаторные и инерционные силы, получаем суммарный крутящий момент РЛД при 5000 об/мин равным 3650 Н*м.

Итоговая таблица

Следующая таблица даёт представление о преимуществах концепции роторно-лопастного двигателя, разрабатываемого по нашему проекту, в сравнении с сопоставимыми потенциально конкурирующими двигателями, предназначенными для использования в легкомоторной авиации. Характеристики РЛД даны для варианта с рабочим объемом 2 литра.

Предварительно прорабатывается возможность разработки трех типоразмеров перспективного РЛД для возможности использования различных моделей в качестве основного либо вспомогательного силового агрегата.